Время:2025-11-20 08:11:15 Источник:S buttonMe ehChen стальная конструкция

Отказы стальных конструкций в энергетических установках редко происходят из-за очевидных ошибок — они вызваны скрытыми рисками, упущенными деталями и ложными сбережениями, которые могут стоить миллионы и повредить вашу репутацию.

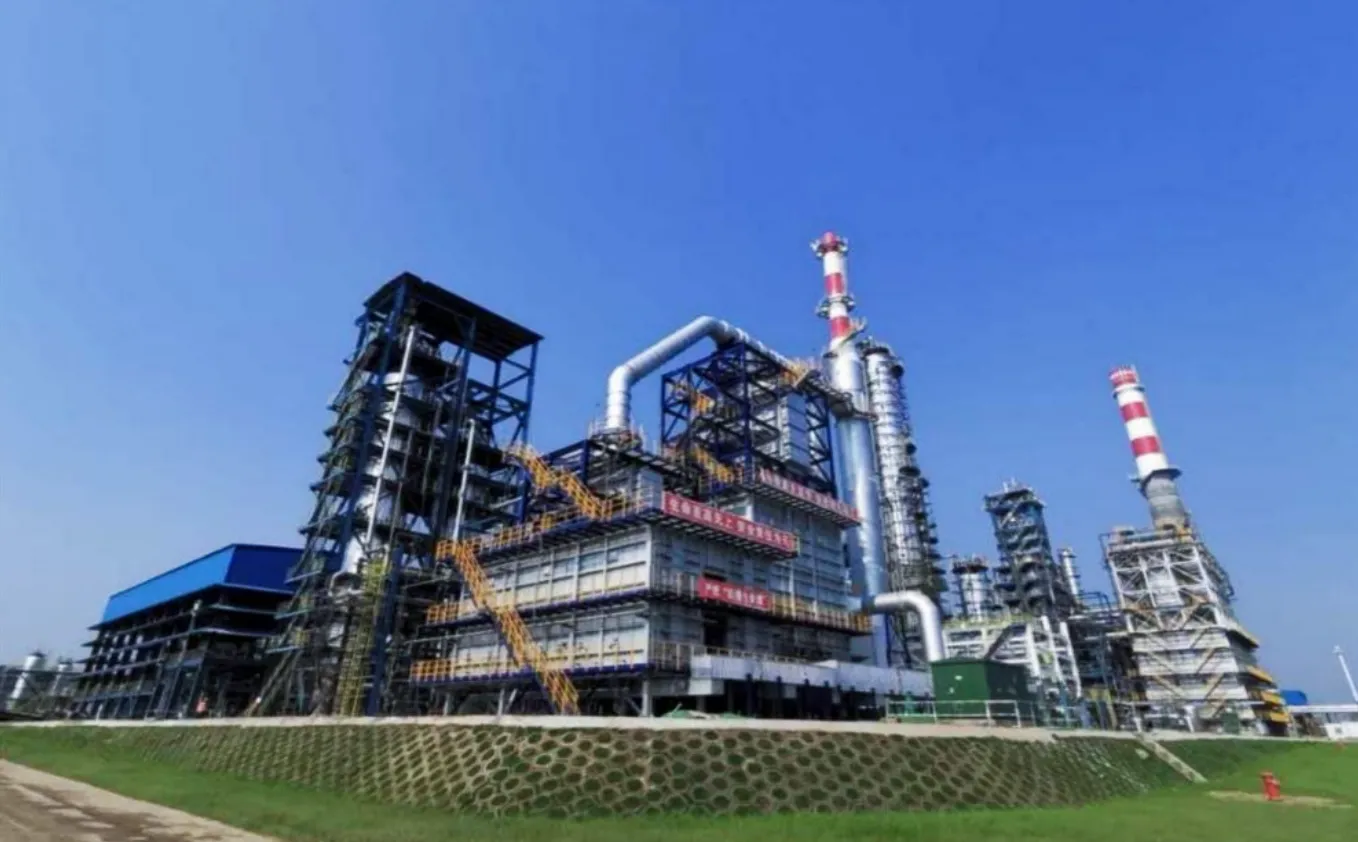

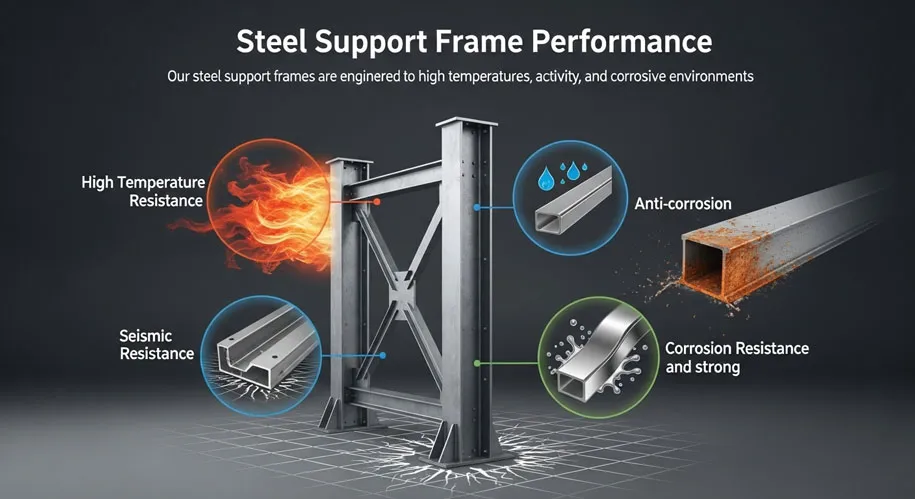

Структуры поддержки тяжелого оборудования для нефтехимических и энергетических установок должны выдерживать экстремальные нагрузки, динамические вибрации, сильную коррозию и сложные потребности в обслуживании. Правильное проектирование, строительство и планирование жизненного цикла предотвращают простои и катастрофические поломки.

Когда каждый час простоя означает потерю дохода, единственный путь вперед — это инженерия, ориентированная на надежность. Я видел, как лучшие компании выигрывают проекты не благодаря самым эффектным проектам, а через управление рисками, тщательные проверки и учет жизненного цикла. Читайте далее, чтобы узнать, что действительно отличает высокопроизводительные системы поддержки оборудования — и как перемещение покупательской силы дает вам контроль.

Стальные опоры для тяжелого оборудования сталкиваются не только с гравитацией, но и с вибрацией, тепловыми расширениями, химическими воздействиями и непредсказуемыми проблемами установки. Игнорирование этих факторов приводит к отказам и перерасходу бюджета.

Структуры поддержки тяжелого оборудования в нефтехимических и энергетических проектах должны управлять точечными нагрузками от машин, вес которых может достигать сотен тонн, противостоять перемещению из-за вибрации или движения, а также выдерживать химические воздействия, высокие температуры и огонь каждый день. В отличие от стандартных строительных рам, эти конструкции поддерживают как статические, так и динамические нагрузки и должны точно соответствовать основаниям, коммунальным системам и механическим системам. Большинство отказов, которые я видел, не происходило из-за игнорирования норм, а из-за того, что не были учтены все нагрузки и внешние условия в реальной эксплуатации.

В первые годы, когда я проверял сертификаты заводов, я иногда видел «соответствующие стандартам» опоры с трещинами или неожиданной коррозией всего через три года эксплуатации. Стандарты покрывают основы; безопасность приходит от подготовки к реальным условиям эксплуатации — установкам, которые идут не по плану, химическим утечкам, непредвиденным вибрациям оборудования и десятилетиям воздействия элементов. Самое главное — это правильные соединения с основанием, избыточность и продуманные модернизации, которые спасают проект от будущих катастроф.

Ключевые проблемы и типы нагрузок на опоры тяжелого оборудования

| Тип нагрузки | Описание | Типичные способы отказа |

|---|---|---|

| Точечная/концентрированная | Тяжелые машины, резервуары, реакторы накладывают интенсивные нагрузки на малые зоны | Локальное изгибание, деформация плит |

| Динамическая/вибрация | Старт/остановка оборудования, вращающееся оборудование, удары от транспорта | Усталостные трещины, ослабление соединений |

| Тепловые колебания | Циклы нагрева/охлаждения расширяют и сужают конструкции | Отказ соединений, трещины в сварных швах |

| Коррозия/пожар | Воздействие химических веществ/морской воды, тепло от пожара | Скрытая ржавчина, ослабление крепежных элементов |

Я призываю менеджеров проектов пройтись по строительной площадке или 3D-модели — подумайте о возможных сценариях «что если?». Планируйте подъемы кранами, ожидаемую замену оборудования, утечку кислоты и непредвиденные удары. Каждый сценарий добавляет безопасность и ценность, не только на старте, но и при каждом ремонте и обновлении на протяжении десятилетий.

Регламентирующие нормы — это начальная точка, а не конечная. Специфические риски на площадке, динамические силы и реальные стрессовые факторы часто значительно превосходят требования норм.

Большинство отказов, которые я проверял, были «по стандарту». Но во время пусков нагревателей, замен компрессоров или после плохих бурь, конструкции испытывали нагрузки, которые не предусматривались нормами. Для критически важных объектов требовать больше, чем базовое требование, необходимо. Это означает анализ усталости, наличие избыточности и подготовку к редким событиям, таким как экстренные подъёмы или аварийные ситуации в процессе. Умные клиенты используют нормы как ориентир, а затем добавляют свои собственные риски и потребности в обслуживании.

Чтобы выйти за пределы норм, я всегда начинаю с анализа не только чертежей производителя оборудования (OEM), но и реальной истории эксплуатации завода. Были ли заменены старые машины на более тяжелые? Есть ли регулярная вибрация в каком-либо определенном участке? Нормы предполагают, что все работает по чертежу, но реальная жизнь никогда не так проста. Например, я работал с крупным американским нефтеперерабатывающим заводом, который модифицировал амортизаторы вибрации и добавил избыточность балок через пять лет «по стандарту» эксплуатации, когда при простоях появились микро-трещины.

Анализ усталости: Вращающееся оборудование — даже «тихие» — генерируют месяцы микродвижений. Добавьте амортизаторы вибрации и укажите сварные детали, которые могут выдержать высокие нагрузки, если хотите, чтобы ваши опоры служили долго.

Избыточность: Для крупных сосудов или подъёмов не полагайтесь на одну опору. Добавьте запасные балки или штифты, где это возможно.

Нагрузки при монтаже и обслуживании: Учитывайте временные монтажные нагрузки от кранов, гидравлических домкратов или тяжелых подъемников. Планируйте эти моменты, чтобы не повредить конструкцию еще до начала работы завода.

Самые успешные клиенты, с которыми я работаю, всегда спрашивают: «Как мы будем обслуживать, проверять и в будущем обновлять эту опору?» Ответы на эти вопросы, предусмотренные заранее, предотвращают долгосрочные риски и обеспечивают ценность на протяжении многих лет.

Гальванизированная сталь, дуплексная нержавеющая сталь и полностью сварные соединения предлагают лучшую защиту от коррозии для стальных опор, подвергающихся химическим воздействиям или воздействиям внешней среды. Покрасочные системы могут быстро выйти из строя в агрессивных средах.

Выбор материалов для химических заводов или офшорных подстанций не сводится к экономии доллара сегодня — речь идет о предотвращении огромных расходов на ремонт и остановки в будущем. Я многократно видел проекты, которые выбрали «стандартные краски» и потом тратили деньги на повторную покраску и ремонт через два года, особенно в местах соединений, где собираются вода и химикаты. Гальванизация, высококачественная нержавеющая сталь и сварные соединения с полным проникновением (особенно в зонах расплескивания) обеспечат десятки лет эксплуатации. Покраска с регулярной проверкой подходит для сухих помещений, но для открытых или сильно коррозионных областей лучше сразу выбрать более качественные материалы.

| Вариант | Начальная стоимость | Типичный срок службы | Потребности в обслуживании | Лучшие области применения |

|---|---|---|---|---|

| Покрашенная углеродная сталь | Низкая | 3-8 лет | Высокие — регулярная подкраска | Интерьеры, низкие коррозионные зоны |

| Гальванизированная сталь | Средняя | 15-30 лет | Минимальные | На улице, зоны расплескивания, трубные этажи |

| Дуплексная нержавеющая сталь | Высокая | 30+ лет | Минимальные | Морская вода/химикаты, зоны для тушения пожаров |

Когда поставщик настоятельно рекомендует «стандартные краски» для чего-то, что находится над кислотными резервуарами или рядом с охлаждающими башнями, задайте вопрос: «Какова общая стоимость владения на следующие 20 лет?» Этот вопрос почти всегда приводит к более умным и безопасным обновлениям.

Проектирование конструкции должно заранее учитывать тяжелые подъемы, будущие замены оборудования и рост завода. Модульные, болтовые и доступные детали могут значительно сократить время простоя и стоимость обновлений.

Большинство тендерных документов покрывают только эксплуатационную фазу, но игнорируют монтаж и будущие обновления. По моему опыту, каждый успешный проект включает детальные планы «последовательности монтажа» и заранее подготовленные болтовые соединения для будущих расширений. Проект, который пропускает эти шаги, приведет к столкновениям с погрузчиками, искривленным балкам или дорогим простоям в будущем.

Планы последовательности монтажа с моделированием временных нагрузок, чтобы не перегрузить сталь до начала работы.

Болтовые соединения или стыки для будущего увеличения мощности, а не жесткие конструкции с единой сваркой.

Съемные платформы и проходы для легкости обслуживания и подъема оборудования.

Модульные балки, которые позволяют «резать и удлинять» без остановки всей конструкции.

Я видел, как клиенты экономили миллионы на расширениях заводов, потому что их исходная планировка опор включала заранее просверленные отверстия и точки для будущих обновлений. Это «обеспечение будущего» означает быстрые и безопасные изменения без дорогих простоя заводов.

Контроль качества и документированное отслеживание материалов предотвращают дорогие поломки из-за скрытых дефектов, неквалифицированных сварщиков или низкокачественной стали, купленной только по цене.

Слабое звено в любой стальной конструкции — это компонент, который не был проверен. Все мои самые сложные «корневые причины» расследований выявили проблемы в болтах, которые не тестировались, или в сварных швах, документированных только на бумаге. Надежные конструкции приходят от сертификатов на материалы, отслеживаемых крепежей и ультразвуковых сварных тестов на месте — а не просто от спецификаций на чертежах.

Всегда требуйте документированного происхождения материалов и тестов партии для анкеров и крупных пластин.

Используйте независимых сварочных инспекторов для сложных или критически важных работ.

Требуйте визитов на площадку как на этапе производства, так и на этапе монтажа — физическое присутствие всегда выявляет проблемы, которые упускаются при удаленных проверках.

Рассматривайте модели цифровых двойников для проверки соответствия и координации между подразделениями до начала изготовления стали.

Если вы проверяете только на бумаге, позже вам придется заплатить цену. Реальные проверки, как на фабрике, так и на месте установки, отделяют безупречную поставку от задержек и перерасхода бюджета.

Объедините проектирование и изготовление, требуйте визитов инженеров, используйте цифровые двойники для предотвращения ошибок в стыковке и неожиданных сюрпризов в расписании.

Самые успешные менеджеры по закупкам — те, кто выигрывает и по цене, и по качеству — создают прямые обратные связи между проектированием, изготовлением и управлением строительной площадкой. Разделение проектирования и производства приводит к перекладыванию ответственности и упущенным передачам. Когда все объединено, одна команда несет ответственность за весь процесс, снижая риски и задержки. Требование визитов инженеров вместо того, чтобы просто передавать чертежи, экономит время, выявляя проблемы на месте до того, как они вызовут простои или запросы на дополнительную информацию.

Объедините проектирование и поставку с четкими KPI на поставку и допуски — больше ответственности, меньше рисков.

Требуйте моделирования цифровых двойников для выявления точек столкновения до начала изготовления.

Поддерживайте список предварительно одобренных поставщиков, основанный на недавней производительности, а не только на цене.

Требуйте решения проблем на месте и раннего вовлечения вашего партнера по стали в планировочные совещания.

Когда закупки проводятся с участием всех сторон и строго контролируются как качество производства, так и реальность на строительных площадках, проекты завершаются быстрее, а проблемы становятся уроками, а не долговременными неудачами.

Успешные опоры для тяжелого оборудования строятся не только на прочности; они требуют продуманного подхода, проверенных материалов, реальных проверок и интегрированного процесса закупок, чтобы выдержать десятилетия испытаний.

Решения для стальных конструкций мастерских

Решения для складов стали

Тяжелые стальные конструкции для оборудования

Проект алюминиевого завода в Северном Калимантане, Индонезия

Структура факельной установки

Здания завода по производству стальных конструкций

Строительство базы умной мебели для Luoyang Kefeiya

Стальной мезонинный этаж