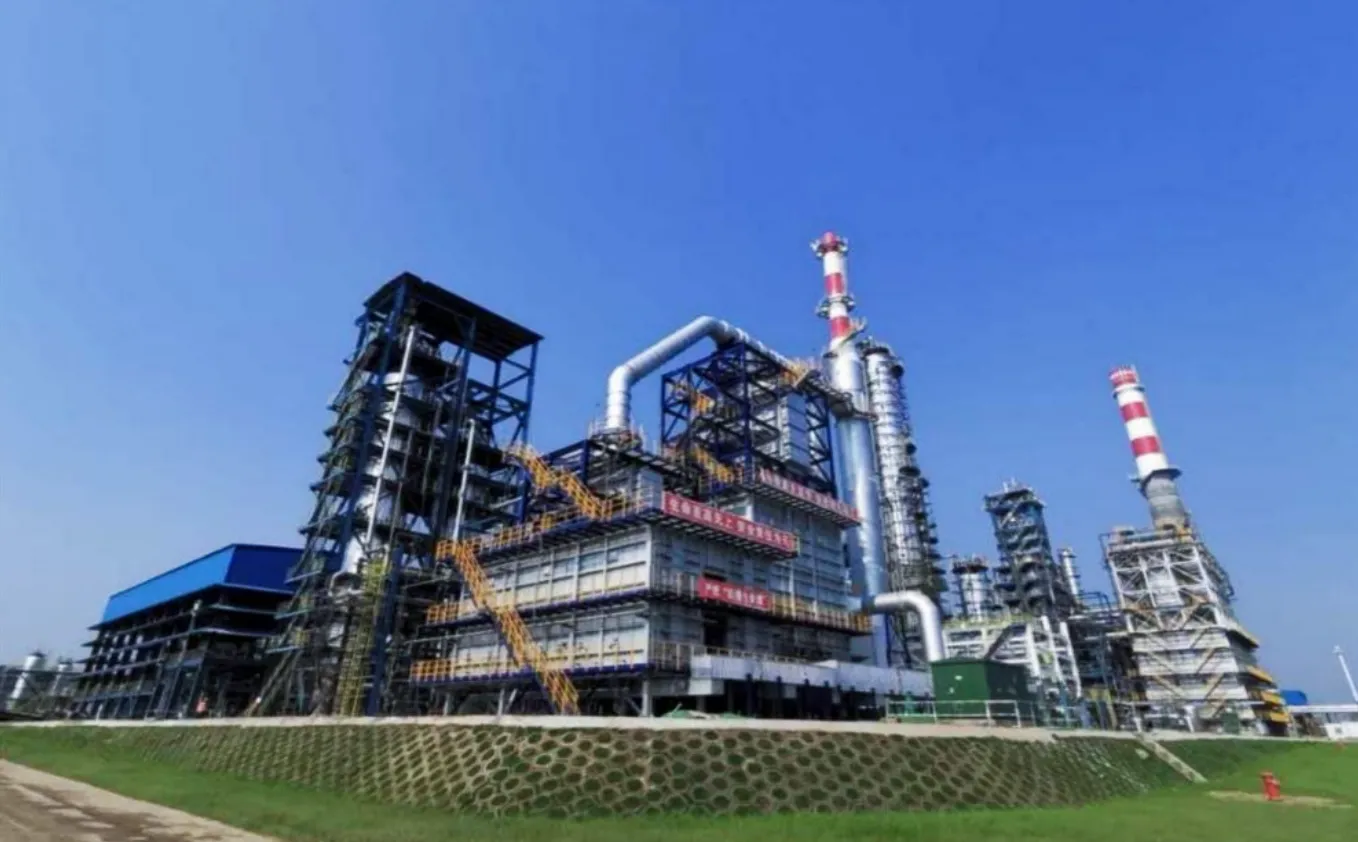

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Waktu:2025-11-20 08:11:15 Sumber:Tombol SM ehChen struktur baja

Rekayasa Berkinerja Tinggi untuk Aplikasi yang Menuntut

Kegagalan struktur baja di pabrik energi jarang disebabkan oleh kesalahan yang jelas—mereka berasal dari risiko tersembunyi, rincian yang terlewat, dan penghematan yang keliru, yang dapat menghabiskan jutaan dan merusak reputasi Anda.

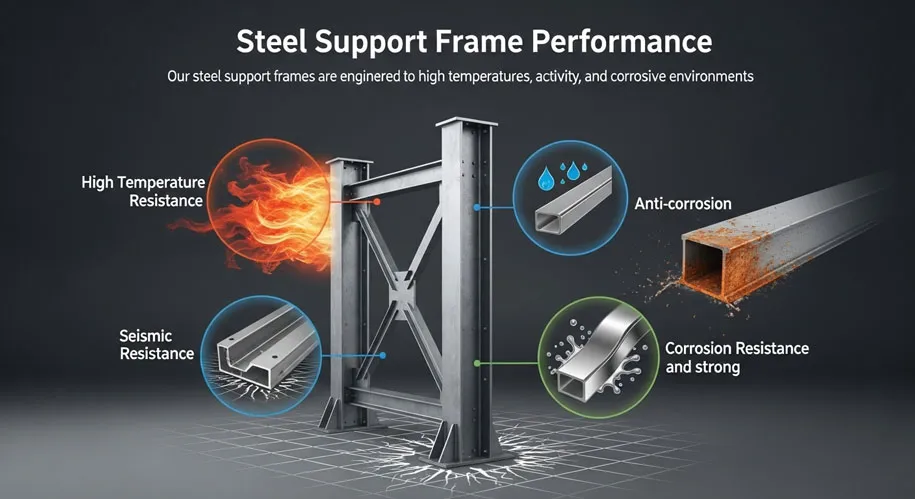

Struktur penopang peralatan berat untuk pabrik petrokimia dan energi harus menangani beban ekstrem, getaran dinamis, korosi parah, dan kebutuhan pemeliharaan yang kompleks. Perancangan, konstruksi, dan perencanaan siklus hidup yang tepat mencegah waktu henti dan kegagalan yang bencana.

Ketika setiap jam waktu henti berarti pendapatan yang hilang, rekayasa untuk keandalan adalah satu-satunya jalan ke depan. Saya telah melihat perusahaan-perusahaan terkemuka memenangkan proyek bukan dengan desain yang paling mewah, tetapi melalui manajemen risiko, inspeksi langsung, dan pemikiran siklus hidup. Baca terus untuk mengetahui apa yang benar-benar membedakan penopang peralatan berat berperforma tinggi—dan langkah-langkah kekuatan pembeli yang memberi Anda kontrol.

Penopang baja untuk peralatan berat tidak hanya menghadapi gravitasi, tetapi juga getaran, ekspansi termal, serangan kimia, dan tantangan instalasi yang tidak terduga. Mengabaikan faktor-faktor ini dapat menyebabkan kegagalan dan pembengkakan biaya.

Penopang peralatan berat dalam proyek petrokimia dan energi harus menangani beban titik dari mesin yang beratnya ratusan ton, menahan pergeseran akibat getaran atau pergerakan, dan tahan terhadap bahan kimia keras, panas, dan paparan api setiap hari. Berbeda dengan rangka bangunan standar, struktur ini mendukung baik beban statis maupun dinamis dan perlu pas dengan fondasi, utilitas, dan sistem mekanis. Sebagian besar kegagalan yang saya saksikan tidak terjadi karena mengabaikan kode, tetapi karena tidak mengantisipasi semua beban dan kondisi eksternal dalam operasi dunia nyata.

Pada tahun-tahun pertama saya meninjau sertifikasi pabrik, saya terkadang melihat penopang yang "mematuhi kode" dengan retakan atau karat yang tidak terduga hanya tiga tahun setelah operasi. Kode hanya mencakup dasar-dasar; keselamatan datang dari mempersiapkan kenyataan operasi—instalasi yang salah, tumpahan bahan kimia, getaran peralatan yang tidak direncanakan, dan paparan bertahun-tahun terhadap elemen. Yang paling penting, koneksi fondasi yang benar, redundansi, dan pemikiran untuk peningkatan di masa depan adalah yang menyelamatkan proyek dari bencana di masa depan.

Tantangan Utama dan Jenis Beban dalam Penopang Peralatan Berat

| Jenis Beban | Deskripsi | Mode Kegagalan Umum |

|---|---|---|

| Beban Titik/Konsentrasi | Mesin berat, tangki, reaktor memberikan beban intens di zona kecil | Pembengkokan lokal, pengasaran pelat |

| Dinamis/Getaran | Mulai/berhentinya peralatan, mesin berputar, benturan kendaraan | Retakan kelelahan, kendor konektor |

| Gerakan Termal | Siklus pemanasan/pendinginan yang mengembang dan menyusutkan struktur | Kegagalan koneksi, retakan las |

| Korosi/Api | Paparan bahan kimia/air asin, panas dari api | Karat tersembunyi, pelemahan pengikat |

Saya mendesak manajer proyek untuk meninjau struktur penopang dengan berjalan di lokasi kerja atau model 3D—cari skenario "bagaimana jika?". Rencanakan untuk pengangkatan crane, penggantian peralatan yang diharapkan, tumpahan asam, dan benturan yang tidak terduga. Setiap skenario menambah keselamatan dan nilai, tidak hanya di awal, tetapi selama setiap gangguan dan peningkatan selama beberapa dekade.

Kode regulasi adalah garis awal, bukan garis finish. Risiko spesifik lokasi, kekuatan dinamis, dan stres kehidupan nyata sering melampaui persyaratan kode.

Sebagian besar kegagalan yang saya audit adalah "sesuai kode". Namun selama startup pemanas, penggantian kompresor, atau badai buruk, struktur mengalami beban yang tidak dijelaskan oleh kode. Untuk aset kritis, menuntut lebih dari persyaratan dasar adalah suatu keharusan. Itu berarti menganalisis kelelahan, memerlukan redundansi, dan merencanakan kejadian langka seperti pengangkatan darurat atau gangguan proses. Klien cerdas menggunakan kode sebagai patokan, kemudian membangun faktor risiko dan kebutuhan pemeliharaan mereka sendiri.

Untuk melampaui kode, saya selalu mulai dengan meninjau tidak hanya gambar OEM, tetapi juga sejarah operasi nyata pabrik. Apakah Anda pernah mengganti peralatan dengan unit yang lebih berat? Apakah Anda melihat getaran teratur di salah satu area pompa tertentu? Kode mengasumsikan semuanya bekerja seperti yang digambar, tetapi kehidupan nyata tidak pernah seperti itu. Misalnya, saya pernah bekerja dengan kilang minyak besar di AS yang memasang bantalan isolasi getaran dan menambah redundansi balok setelah hanya lima tahun beroperasi "sesuai kode", ketika retakan mikro muncul saat shutdown.

Analisis Kelelahan: Mesin berputar—bahkan yang "tenang"—menghasilkan gerakan mikro selama berbulan-bulan. Tambahkan penyerap getaran dan tentukan detail las kelelahan tinggi jika Anda ingin penopang Anda bertahan lama.

Redundansi: Untuk wadah besar atau pengangkatan, jangan mengandalkan satu anggota penopang. Tambahkan balok cadangan atau pin di mana mungkin.

Beban Erection & Pemeliharaan: Pikirkan tentang stres instalasi sementara dengan crane, jack hidrolik, atau pengangkatan berat. Rencanakan ini agar Anda tidak menyebabkan kerusakan tersembunyi sebelum pabrik bahkan beroperasi.

Klien yang paling sukses yang saya kerjakan bertanya: "Bagaimana kami akan memelihara, memeriksa, dan akhirnya meningkatkan penopang ini?" Membangun jawaban ini sejak awal mencegah risiko jangka panjang dan memberikan nilai tahun demi tahun.

Baja galvanis, Stainless Duplex, dan detail yang dilas sepenuhnya menawarkan ketahanan korosi terbaik untuk penopang baja yang terpapar bahan kimia atau elemen. Sistem cat dapat cepat gagal di lingkungan agresif.

Memilih bahan untuk pabrik kimia atau substation lepas pantai bukan tentang menghemat dolar hari ini—ini tentang menghindari biaya perbaikan dan penghentian besar di kemudian hari. Saya sering melihat proyek yang memilih sistem cat "spesifikasi" hanya untuk mengecat ulang dan memperbaiki dalam dua tahun, terutama di sambungan tempat air dan bahan kimia terkumpul. Galvanisasi, stainless berkualitas tinggi, dan las penetrasi penuh (terutama di zona percikan) memberikan layanan puluhan tahun. Cat ditambah inspeksi berkelanjutan bisa diterima untuk interior kering, tetapi di area yang terbuka atau sangat korosif, tingkatkan bahan sejak awal.

| Opsi | Biaya Awal | Umur Tipikal | Kebutuhan Pemeliharaan | Kasus Penggunaan Terbaik |

|---|---|---|---|---|

| Baja Cat | Rendah | 3-8 tahun | Tinggi—sentuhan ulang berkala | Interior, zona korosi rendah |

| Baja Galvanis | Sedang | 15-30 tahun | Minimal | Luar ruangan, zona percikan, rak pipa |

| Stainless Duplex | Tinggi | 30+ tahun | Minimal | Air laut/bahan kimia, area pemadam kebakaran |

Ketika pemasok mendorong "cat standar" untuk sesuatu yang berada di atas tangki asam atau dekat menara pendingin, tanyakan—"Apa biaya total kepemilikan selama 20 tahun ke depan?" Tantangan ini hampir selalu menghasilkan pembaruan yang lebih cerdas dan lebih aman.

Desain struktur harus memikirkan ke depan untuk pengangkatan berat, penggantian peralatan di masa depan, dan pertumbuhan pabrik. Detail modular, bolt-on, dan akses yang mudah dapat secara drastis mengurangi waktu henti dan biaya peningkatan.

Sebagian besar dokumen tender mencakup fase operasional tetapi mengabaikan erection dan peningkatan di masa depan. Berdasarkan pengalaman saya, setiap proyek sukses yang saya lihat mencakup dokumentasi "urutan erection" yang detail dan titik sambungan bolting yang direncanakan untuk pertumbuhan di masa depan. Desain yang melewatkan langkah-langkah ini menyebabkan kemacetan forklift, balok bengkok, atau penghentian yang mahal di kemudian hari.

Rencana urutan erection, dengan beban bracing sementara yang dimodelkan, sehingga Anda tidak menekan baja sebelum beroperasi.

Antarmuka bolt-on atau sambungan untuk peningkatan kapasitas masa depan, daripada desain kaku yang semua dilas.

Bagian platform yang dapat dilepas dan rute akses untuk pemeliharaan dan pengangkatan peralatan yang mudah.

Balok modular yang memungkinkan "potong dan perpanjang" tanpa mematikan seluruh struktur.

Saya telah melihat klien menghemat jutaan dolar pada perluasan pabrik karena tata letak penopang asli mereka mencakup lubang bor yang sudah dipra-setujui dan titik docking untuk peningkatan. "Peningkatan masa depan" ini berarti perubahan cepat dan aman tanpa gangguan pabrik yang mahal.

Inspeksi pihak ketiga dan pelacakan material yang terdokumentasi mencegah kegagalan mahal dari cacat tersembunyi, pengelas yang tidak memenuhi syarat, atau baja berkualitas rendah yang dibeli hanya karena harga.

Tautan terlemah dalam struktur baja apa pun adalah komponen yang tidak Anda periksa. Semua "akar penyebab" yang paling sulit yang saya teliti menemukan masalah di baut yang tidak diuji atau pengelasan yang hanya didokumentasikan di atas kertas. Struktur yang kuat berasal dari sertifikat pabrik, pengikat yang dapat dilacak, dan uji pengelasan ultrasonik di lokasi—bukan hanya spesifikasi di gambar.

Selalu tuntut dokumen asal pabrik dan uji batch untuk baut jangkar dan pelat utama.

Gunakan pemeriksa pengelasan pihak ketiga untuk pekerjaan yang kompleks atau kritis misi.

Mandat kunjungan situs di tahap fabrikasi dan instalasi—kehadiran fisik selalu mengidentifikasi masalah yang terlewatkan pada ulasan jarak jauh.

Pertimbangkan model kembar digital untuk memeriksa kecocokan dan koordinasi antara perdagangan sebelum membuat baja.

Jika Anda hanya memeriksa di atas kertas, Anda akan membayar harga nanti. Inspeksi nyata, baik di pabrik maupun di lokasi, adalah yang memisahkan pengiriman proyek yang sempurna dari pembengkakan biaya menit terakhir.

Gabungkan desain dan fabrikasi, tuntut kunjungan proyek insinyur, dan gunakan kembar digital 3D untuk mencegah kejutan pemasangan dan jadwal.

Manajer pengadaan yang paling sukses—mereka yang memenangkan harga dan kualitas—menciptakan umpan balik langsung antara rekayasa, fabrikasi, dan manajemen situs. Memisahkan desain dan manufaktur menyebabkan saling menyalahkan dan ketidaksesuaian pengalihan. Ketika digabungkan, tim yang sama menjawab seluruh proses, mengurangi celah dan keterlambatan. Menuntut kunjungan insinyur, bukan hanya menyerahkan gambar, menghemat waktu dengan menangkap masalah lokasi sebelum mereka menyebabkan penghentian pekerjaan atau RFIs.

Gabungkan desain dan pasokan, dengan KPI yang jelas tentang pengiriman dan toleransi—lebih banyak akuntabilitas, lebih sedikit risiko.

Tuntut pemodelan kembar digital untuk menandai titik tabrakan sebelum fabrikasi dimulai.

Pertahankan daftar pemasok yang telah disetujui berdasarkan kinerja terbaru, bukan hanya harga.

Dorong resolusi masalah berbasis situs dan keterlibatan awal mitra baja Anda dalam pertemuan perencanaan.

Ketika pengadaan dilakukan langsung dan menjaga kedekatan pengawasan kualitas manufaktur dan realitas lokasi, proyek selesai lebih cepat dan masalah menjadi momen pembelajaran, bukan kegagalan yang berlangsung.

Penopang peralatan berat yang sukses dibangun lebih dari sekadar kekuatan; mereka memerlukan pemikiran ke depan, bahan yang terbukti, inspeksi nyata, dan pengadaan terintegrasi untuk menghadapi tantangan selama beberapa dekade.