الوقت:2025-11-20 08:11:15 المصدر:S ButtonM ehChen الهيكل الصلب

أخطاء هياكل الفولاذ في محطات الطاقة نادراً ما تكون نتيجة أخطاء واضحة — فهي تنبع من المخاطر المخفية، والتفاصيل المهملة، والتوفير الكاذب، التي يمكن أن تكلف الملايين وتضر بسمعتك.

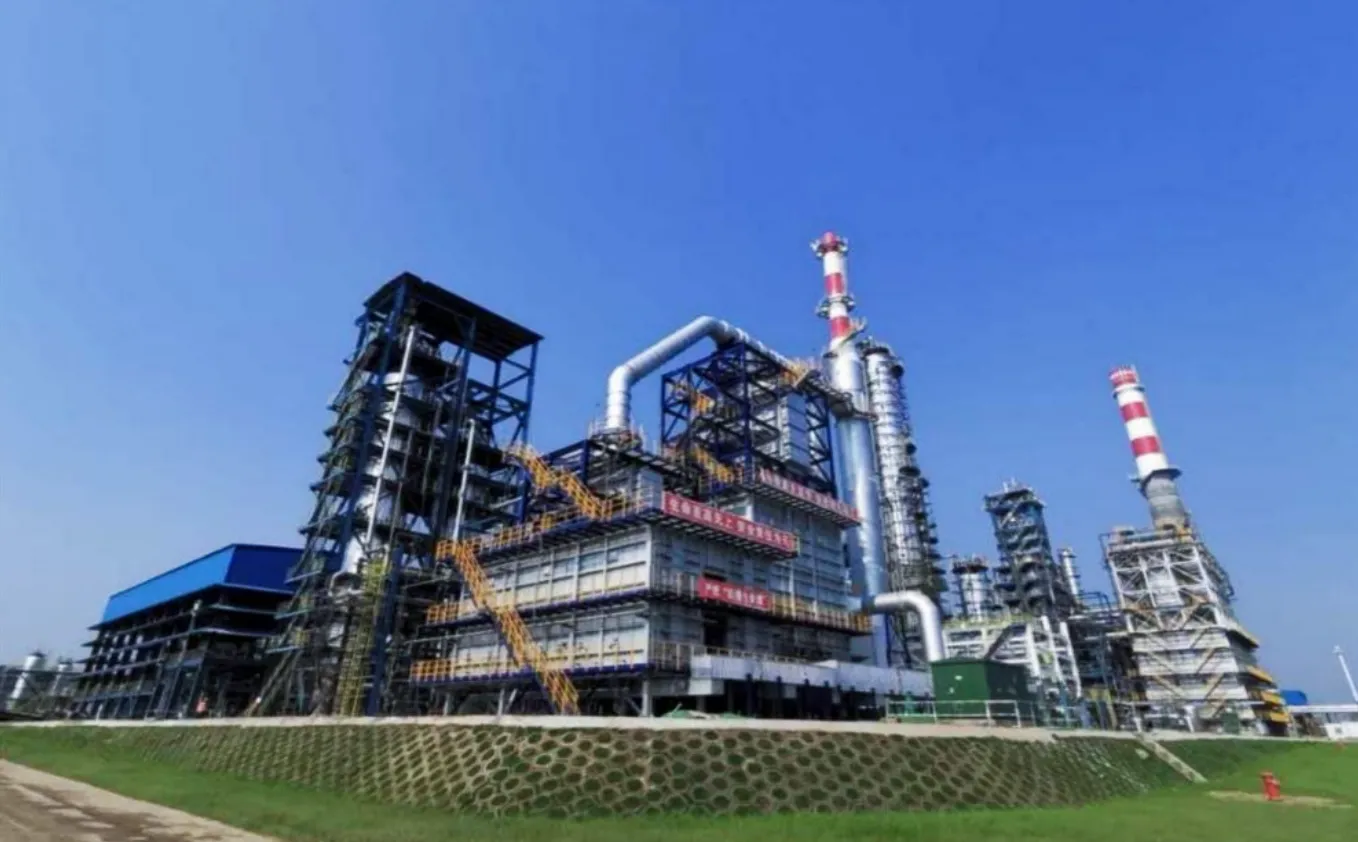

يجب أن تتحمل هياكل الدعم للمعدات الثقيلة في محطات البتروكيماويات والطاقة الأحمال الشديدة، والاهتزازات الديناميكية، والتآكل الشديد، واحتياجات الصيانة المعقدة. يمنع التصميم المناسب، والبناء، والتخطيط على مدار دورة الحياة التوقف عن العمل والفشل الكارثي.

عندما يعني كل ساعة توقف خسارة في الإيرادات، فإن الهندسة من أجل الموثوقية هي السبيل الوحيد للمضي قدماً. لقد رأيت الشركات الكبرى تفوز بالمشاريع ليس بتصاميم فاخرة، ولكن من خلال إدارة المخاطر، والفحوصات العملية، والتفكير في دورة الحياة. تابع القراءة لمعرفة ما يميز دعم المعدات الثقيلة عالي الأداء حقاً — والحركات التي تمكنك من السيطرة.

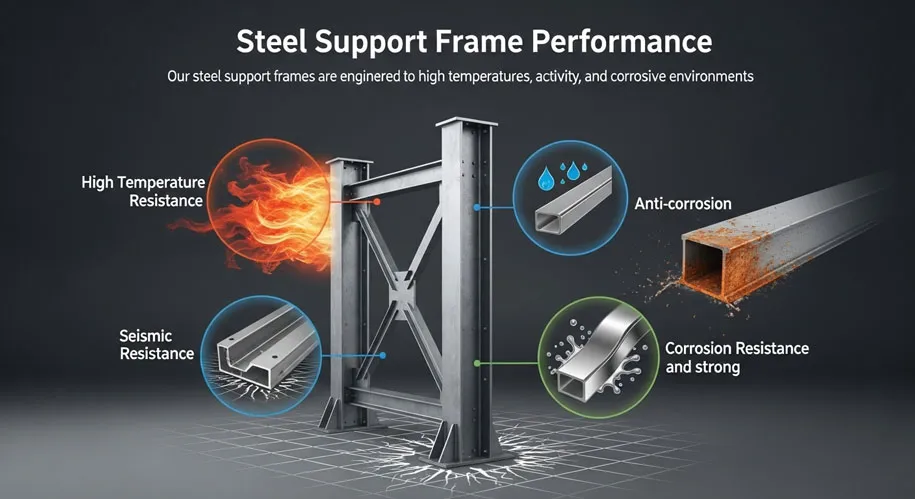

تواجه الدعامات الفولاذية للمعدات الثقيلة ليس فقط الجاذبية ولكن أيضاً الاهتزاز، التمدد الحراري، الهجوم الكيميائي، والتحديات غير المتوقعة في التثبيت. يؤدي تجاهل هذه العوامل إلى الفشل وزيادة التكاليف.

يجب أن تدير هياكل الدعم للمعدات الثقيلة في مشاريع البتروكيماويات والطاقة الأحمال النقطة الناتجة عن الآلات التي تزن مئات الأطنان، وتقاوم التحركات نتيجة للاهتزاز أو الحركة، وتتحمل المواد الكيميائية القاسية، والحرارة، والتعرض للحرائق يومياً. على عكس الإطارات المبنية القياسية، تدعم هذه الهياكل الأحمال الساكنة والديناميكية معاً ويجب أن تتناسب بدقة مع الأساسات، والمرافق، والأنظمة الميكانيكية. غالباً ما تحدث الفشل الذي شهدته ليس نتيجة لتجاهل الأكواد، بل من عدم التنبؤ بجميع الأحمال والظروف الخارجية في التشغيل الواقعي.

في أولى سنواتي في مراجعة شهادات المحطات، كنت أرى أحياناً دعامات "موافقة للرمز" بها شقوق أو صدأ غير متوقع بعد ثلاث سنوات من التشغيل. يغطي الرمز الأساسيات؛ ولكن الأمان يأتي من الاستعداد للواقع العملي — التثبيتات التي تسير بشكل خاطئ، وانسكابات المواد الكيميائية، واهتزاز المعدات غير المخطط لها، والتعرض لعوامل البيئة لعقود. أهم شيء هو التوصيلات الصحيحة للأساسات، والازدواجية، والتحديثات المستقبلية هي التي تنقذ المشاريع من الكارثة المستقبلية.

التحديات الرئيسية وأنواع الأحمال في دعم المعدات الثقيلة

| نوع الحمل | الوصف | الوضع الشائع للفشل |

|---|---|---|

| الحمل النقطة/المركّز | الآلات الثقيلة، الخزانات، المفاعلات تفرض أحمالاً شديدة في مناطق صغيرة | انحناء محلي، انبعاج اللوحة |

| الديناميكية/الاهتزاز | بدء/توقف المعدات، الآلات الدوارة، التأثيرات الناتجة عن المركبات | تشققات التعب، فك الموصلات |

| الحركات الحرارية | دورات التدفئة/التبريد تؤدي إلى تمدد وانكماش الهياكل | فشل التوصيلات، شقوق اللحام |

| التآكل/الحريق | التعرض للمواد الكيميائية/الماء المالح، الحرارة من الحريق | صدأ مخفي، ضعف المسامير |

أحث مديري المشاريع على مراجعة هياكل الدعم من خلال المشي في الموقع أو النموذج ثلاثي الأبعاد — البحث عن سيناريوهات "ماذا لو؟". خطط لرفع الرافعات، وتبديل المعدات المتوقع، وانسكاب الحمض، والتأثيرات غير المتوقعة. كل سيناريو يضيف الأمان والقيمة، ليس فقط في البداية، ولكن خلال كل توقف وصيانة على مدار عقود.

الأكواد التنظيمية هي نقطة البداية، وليست النهاية. غالباً ما تتجاوز المخاطر المحددة للموقع، والقوى الديناميكية، والضغوط الحياتية المتطلبات الرمزية.

أكثر الفشل الذي قمت بتدقيقه كان "وفقاً للرمز". ولكن أثناء بدء تشغيل السخانات، أو تبديل الضواغط، أو العواصف السيئة، شهدت الهياكل أحمالاً لم يذكرها الرمز. بالنسبة للأصول الحرجة، فإن طلب المزيد من المتطلبات الأساسية أمر لا بد منه. وهذا يعني تحليل التعب، وفرض الازدواجية، والتخطيط للأحداث النادرة مثل الرفع الطارئ أو اضطرابات العملية. العملاء الأذكياء يستخدمون الأكواد كمرجع، ثم يضيفون عوامل الخطر الخاصة بهم واحتياجات الصيانة.

اختبار هياكل الفولاذ تحت الأحمال الديناميكية

لكي تذهب ما وراء الرمز، أبدأ دائماً بمراجعة ليس فقط الرسومات الأصلية، ولكن أيضاً تاريخ التشغيل الفعلي للمحطة. هل تم استبدال المعدات بوحدات أثقل؟ هل ترى اهتزازاً منتظماً في منطقة مضخة معينة؟ الأكواد تفترض أن كل شيء يعمل كما هو مرسوم، لكن الحياة الواقعية لا تعمل كذلك. على سبيل المثال، عملت مع مصفاة أمريكية كبرى التي أضافت وسادات عزل الاهتزاز وأدخلت ازدواجية العوارض بعد خمس سنوات فقط من التشغيل "وفقاً للرمز"، عندما ظهرت الشقوق الدقيقة أثناء التوقفات.

ما وراء حرف الرمز: دفاع متعدد الطبقات

تحليل التعب: الآلات الدوارة — حتى "الهادئة" منها — تولد أشهر من الحركة الدقيقة. أضف ممتصات الاهتزاز وحدد تفاصيل اللحام عالية التعب إذا كنت ترغب في أن تدوم الدعامات.

الازدواجية: للمعدات الكبيرة أو الرفع، لا تعتمد على عضو دعم واحد. أضف عوارض احتياطية أو مسامير حيثما أمكن.

الأحمال أثناء التثبيت والصيانة: فكر في الضغوط المؤقتة أثناء التثبيت باستخدام الرافعات، أو الرافعات الهيدروليكية، أو الرفع الثقيل. خطط لهذه الأمور حتى لا تتسبب في تلف خفي قبل أن يبدأ المصنع في التشغيل.

العملاء الأكثر نجاحاً الذين أعمل معهم يسألون: "كيف سنقوم بالصيانة، والفحص، والترقية لاحقاً لهذا الدعم؟" بناء الإجابات لهذه الأسئلة مبكراً يمنع المخاطر على المدى الطويل ويوفر القيمة سنة بعد سنة.

الفولاذ المجلفن، الفولاذ المقاوم للصدأ دوبلكس، والتفاصيل الملحومة بالكامل توفر أفضل مقاومة للتآكل للدعامات الفولاذية المعرضة للمواد الكيميائية أو العناصر. يمكن أن تفشل الأنظمة المطلية بسرعة في البيئات العدوانية.

اختيار المواد للمصانع الكيميائية أو المحطات البحرية لا يتعلق بتوفير دولار اليوم — بل بتجنب تكاليف الإصلاح الضخمة والتوقفات لاحقاً. لقد رأيت مراراً مشاريع اختارت "أنظمة الطلاء القياسية" ثم أعادت الطلاء والإصلاح في غضون عامين، خصوصاً في التوصيلات حيث تتجمع المياه والمواد الكيميائية. المجلفن، والفولاذ المقاوم للصدأ عالي الجودة، واللحام الكامل الاختراق (خصوصاً في مناطق الرش) يوفر خدمة لعقود. الطلاء والفحص المستمر جيد في الأماكن الجافة الداخلية، لكن في المناطق المكشوفة أو العالية التآكل، قم بتحديث المواد من البداية.

مقارنة الخيارات المادية بسرعة

| الخيار | التكلفة الأولية | العمر الافتراضي | احتياجات الصيانة | أفضل الاستخدامات |

|---|---|---|---|---|

| الكربون المطلي | منخفض | 3-8 سنوات | مرتفعة — صيانة دورية | المناطق الداخلية، المناطق منخفضة التآكل |

| الفولاذ المجلفن | معتدل | 15-30 سنة | قليلة | المناطق الخارجية، مناطق الرش، رفوف الأنابيب |

| الفولاذ المقاوم للصدأ دوبلكس | مرتفعة | 30+ سنة | قليلة | المناطق الساحلية/الكيميائية، مناطق مكافحة الحرائق |

عندما يضغط المورد "الطلاء القياسي" لشيء موجود فوق خزانات الحمض أو بالقرب من أبراج التبريد، اسأل — "ما هو إجمالي تكلفة الملكية للـ 20 سنة القادمة؟" هذا التحدي غالباً ما يؤدي إلى ترقيات أكثر ذكاءً وأماناً.

يجب أن يفكر تصميم الهيكل في الرفع الثقيل، وتبديل المعدات المستقبلي، ونمو المصنع. يمكن أن تقلل التفاصيل المعيارية، والربط، والقابلة للوصول بشكل كبير من وقت التوقف والتكلفة المترتبة على التحديث.

تغطي معظم مستندات العطاءات مرحلة التشغيل ولكنها تتجاهل التثبيت والترقيات المستقبلية. في تجربتي، كل مشروع ناجح رأيته تضمن وثائق "ترتيب التثبيت" مفصلة ونقاط براغي مخطط لها للنمو المستقبلي. التصميم الذي يتجاهل هذه الخطوات يؤدي إلى اختناقات في الرافعات، أو انحناء العوارض، أو التوقفات المكلفة لاحقاً.

للمرافق طويلة العمر، اسأل دائماً من أجل:

خطط ترتيب التثبيت، مع تحميلات الدعم المؤقتة المودلّة، حتى لا تجهد الفولاذ قبل التشغيل.

واجهات أو وصلات قابلة للربط للقدرة المستقبلية، بدلاً من التصاميم الصلبة الملحومة.

أجزاء منصات قابلة للإزالة وطرق الوصول لصيانة المعدات ورفعها بسهولة.

عوارض معيارية تسمح بـ "القطع والتمديد" دون إيقاف الهيكل بأكمله.

لقد رأيت عملاء يوفرون ملايين الدولارات في توسعات المصانع لأن تخطيط دعمهم الأصلي تضمن ثقوباً معدة مسبقاً ونقاط ربط للترقيات. هذا "التحضير للمستقبل" يعني تغييرات سريعة وآمنة دون توقفات مكلفة للمصنع.

الفحص من طرف ثالث وتتبع المواد الموثقة يمنع الفشل المكلف الناتج عن العيوب المخفية، أو اللحامين غير المؤهلين، أو الفولاذ منخفض الجودة الذي تم شراؤه بناءً على السعر فقط.

أضعف حلقة في أي هيكل فولاذي هي المكون الذي لم تتحقق منه. جميع التحقيقات الأكثر صعوبة التي أجريتها في "جذور السبب" وجدت مشكلات في البراغي التي لم يتم اختبارها أو اللحامات الموثقة على الورق فقط. الهياكل القوية تأتي من شهادات الطاحونة، والتوابع القابلة للتتبع للمسامير، واختبارات اللحام بالموجات فوق الصوتية في الموقع — وليس مجرد المواصفات على الرسم.

لتأكيد الأمان والأداء:

طالما تطلب شهادات منشأ المواد واختبارات الدُفعة للمسامير الرئيسية والألواح.

استخدم مفتشي اللحام من طرف ثالث للعمل المعقد أو المهام الحاسمة.

فرض الزيارات الميدانية في مرحلتي التصنيع والتثبيت — الحضور الفعلي دائماً ما يكشف المشاكل التي يغفلها المراجعات عن بُعد.

فكر في نماذج التوأم الرقمي للتحقق من التناسب والتنسيق بين الحرف قبل صنع الفولاذ.

إذا كنت تفحص فقط على الورق، فسوف تدفع الثمن لاحقاً. الفحوصات الفعلية، سواء في المصنع أو في الموقع، هي التي تفصل بين تسليم المشاريع بلا أخطاء والتجاوزات الأخيرة في التكاليف.

قم بتجميع التصميم والتصنيع، وتأكد من زيارات المهندسين للموقع، واستخدم التوائم الرقمية ثلاثية الأبعاد لمنع مفاجآت التثبيت والجدول الزمني.

أكثر مديري الشراء نجاحاً — أولئك الذين يحققون السعر والجودة — ينشئون حلقات ملاحظات مباشرة بين الهندسة، والتصنيع، وإدارة المواقع. يؤدي فصل التصميم والتصنيع إلى تبادل اللوم وتفويت التسليمات. عندما يتم تجميعها، تكون نفس الفريق مسؤولة عن العملية بأكملها، مما يقلل من الفجوات والتأخيرات. يتطلب زيارات المهندسين، بدلاً من مجرد تقديم الرسومات، وقتاً في توفير الوقت من خلال اكتشاف المشكلات في الموقع قبل أن تتسبب في توقفات العمل أو طلبات الاستفسار.

إليك الخطوات الرئيسية:

اجمع التصميم والإمداد، مع تحديد مؤشرات الأداء الرئيسية للتسليم والتحمل — المزيد من المساءلة، أقل من المخاطر.

طلب النمذجة الرقمية التوأم لإظهار النقاط المتعارضة قبل بدء التصنيع.

ابقِ قائمة الموردين المعتمدة بناءً على الأداء الأخير، وليس السعر فقط.

ادفع لحل المشكلات في الموقع والمشاركة المبكرة لشريكك الفولاذي في اجتماعات التخطيط.

عندما يكون الشراء مباشراً ويستمر في متابعة كل من جودة التصنيع وواقع موقع العمل، تنتهي المشاريع بشكل أسرع وتصبح المشكلات لحظات تعلم، وليست فشل مستمر.

تم بناء دعم المعدات الثقيلة الناجح على أكثر من القوة؛ فهو يتطلب التفكير المتقدم، والمواد المثبتة، والفحص الحقيقي، وشراء متكامل لتحمل عقود من التحديات.