Время:2025-11-21 03:10:23 Источник:S buttonMe ehChen стальная конструкция

Стальные платформы, которые не могут поддерживать тяжелое оборудование, могут привести к задержкам в проекте, потерям дохода и рискам безопасности. Как стальные конструкции могут гарантировать долговечную целостность для приложений с высокой нагрузкой в каждой отрасли?

Стальные конструкции обеспечивают целостность платформы, поддерживая как статические (мертвые) нагрузки, так и динамические (живые) нагрузки, используя сертифицированную высококачественную сталь, профессиональную сварку, надежную защиту от коррозии, индивидуальный дизайн, избыточность и строгий контроль качества третьими сторонами. Все эти элементы вместе обеспечивают непревзойденную безопасность и долговечность платформ для тяжелого оборудования.

Каждый проект уникален, но одно правило всегда верно: ничто не стоит компании дороже, чем простой из-за структурных повреждений. Когда платформа трескается, вибрирует или проявляет признаки коррозии, операции останавливаются, а счета на ремонт могут быстро вырасти. За двадцать лет работы я видел, как плохие решения — поспешный проект, неподтвержденные материалы, пропущенные проверки — приводят к проблемам, которые можно было бы предотвратить. Поэтому я стремлюсь выделить каждый критический элемент, чтобы покупатели и инженеры B2B избегали дорогих ошибок и обеспечивали долгосрочную устойчивость своего оборудования.

Давайте разберемся, что именно делает лучшие стальные конструкции действительно надежными для платформ с тяжелым оборудованием.

Платформы для тяжелого оборудования подвергаются не только собственному весу (мертвая нагрузка), но и постоянному движению, вибрации и перемещению персонала (живая нагрузка). Точное расчет нагрузки — это основа безопасного проектирования.

Опытные инженеры учитывают все возможные комбинации: вес установленного оборудования, вибрацию от двигателей или насосов, резкие удары и даже дополнительный вес от временных обновлений или разовых изменений. Ведущая отраслевая практика — закладывать дополнительную 25% маржу сверх того, что требуется для обычной эксплуатации. Это важно, потому что реальное использование со временем часто меняется; обновления и изменения происходят часто. Когда платформа спроектирована с учетом будущих потребностей, она не потребует дорогостоящих доработок или усилений.

Я вспоминаю один случай, когда платформа, изначально спроектированная для статических резервуаров, была перепрофилирована для вибрирующих питателей. Стандартные расчеты нагрузки оказались недостаточными из-за новых динамических сил. Нам пришлось усилить конструкцию, чтобы она выдерживала вибрацию, а также подготовиться к более тяжелому будущему оборудованию. Дополнительные расчеты в начале сэкономили клиенту сотни тысяч на ремонтах и простоях.

Мой совет: Требуйте от вашего проектировщика подробные расчеты нагрузок и маржи безопасности, учитывая каждое оборудование и возможные будущие обновления. Это единственный способ гарантировать долговечность и безопасность эксплуатации.

Состав стали напрямую влияет на прочность, пластичность, свариваемость и способность выдерживать воздействия окружающей среды. Мировые лучшие практики требуют использования сертифицированных марок, таких как Q345B для Китая, S355 для Европы или A992 в США, каждая из которых обладает определенными механическими свойствами, подходящими для стальных платформ.

Для крупных проектов отслеживаемость материалов так же важна, как и сертификация. Каждая часть платформы должна быть задокументирована от происхождения на сталелитейном заводе до финальной установки. Это включает сертификаты с завода, номера партий и записи о каждой плавке, резке и сварке. Если поставщик не может предоставить эти документы, возможно, он использует некачественные материалы, переработанный металл или смешивает марки без вашего ведома.

Я узнал о важности отслеживаемости во время строительства большого логистического центра. Наш клиент выбрал наименьшую цену, но документы быстро стали недействительными: сертификаты материалов отсутствовали, сварщики не могли подтвердить происхождение каждой балки, а несколько секций не прошли тесты на твердость и изгиб во время проверки. Проект был остановлен, и потребовалось несколько недель разрушительных испытаний и замены. Это было дорого и разочаровывающе.

С тех пор я всегда требую полную отслеживаемость и сертификацию материалов как часть контракта. Это ваша страховка от скрытых дефектов, которые могут испортить репутацию проекта и безопасность конструкции.

В стальных платформах соединения — как болтовые, так и сварные — всегда являются самыми критичными точками потенциального повреждения. Плохо выполненные сварки слабеют со временем, особенно под воздействием сильных вибраций или ударных нагрузок. Болты без нужных марок, крутящего момента или проверки могут ослабнуть и привести к неожиданным перемещениям.

Международные стандарты, такие как AWS (Американская ассоциация сварщиков) или EN (Европейские нормы), регулируют качество сварки. Но этого недостаточно, чтобы просто следовать правилам. Умные проектировщики указывают двойное крепление в зонах с высокой нагрузкой, полную проникающую сварку для основных нагрузочных путей и регулярное неразрушающее тестирование (NDT), такое как ультразвуковое тестирование (UT), магнитно-порошковое тестирование (MT) или тестирование с использованием проникающего вещества (PT).

Один знакомый менеджер проекта инвестировал в дополнительные испытания соединений и обнаружил несколько невидимых трещин, которые стандартные поверхностные проверки не заметили. Преимущественная профилактика этих проблем спасла проект от масштабных будущих поломок. Я всегда рекомендую создавать полную «карту сварки» — схему, на которой показаны все сварные швы и их результаты тестов — плюс записи проверки крутящего момента болтов. Эти дополнительные усилия незначительны по стоимости, но они являются лучшей защитой от простоя. В конце концов, стоимость профессиональных соединений ничтожна по сравнению с затратами на ремонты, потерей дохода и нарушениями безопасности, если что-то пойдет не так.

Стальные платформы в промышленности сталкиваются с жесткими условиями: высокая влажность, кислотные пары, химические разливы, абразивная пыль и даже температурные колебания могут разрушить защитные покрытия или проникнуть в швы, чтобы атаковать сталь напрямую. Коррозия — это «тихий убийца», который часто начинается там, где его нельзя увидеть.

Обычно для защиты от коррозии применяются методы, соответствующие условиям окружающей среды. Оцинкование в горячей ванне обеспечивает прочный барьер для среды с солью, загрязнителями или влагой. Для особых применений, например в химических заводах, хорошо подходит многослойная промышленная система покрытия (праймер + промежуточный слой + верхний слой). Премиум-опция — «двойная» система: оцинкование плюс покраска для максимального срока службы. Ключевым моментом является герметизация сварных швов и округление краев. Эти мелкие детали, как правило, становятся первыми точками коррозии, что приводит к преждевременному выходу из строя всей системы.

В одном проекте энергетического парка поставщик пропустил подготовку краев и оставил сварные швы открытыми после покраски. Через два года появилась видимая ржавчина, что потребовало пескоструйной очистки и повторной покраски каждой пораженной зоны. Это вызвало приостановку работы на несколько недель.

Теперь я всегда проверяю и подтверждаю каждую подготовительную работу нашей командой контроля качества, особенно в местах, где перекрываются две системы защиты, например, на якорях или соединениях перил. Выбор правильного метода и отказ от экономии — это единственный способ гарантировать долговечность платформы, безопасную эксплуатацию и низкие затраты на жизненный цикл.

Избыточность означает, что если один элемент — или даже одна сварка — выйдет из строя, нагрузка плавно переносится на другую часть конструкции. Правильные пути нагрузки обеспечивают равномерное распределение веса, без перегрузки или узких мест в одном элементе. Этот принцип проектирования сохраняет платформы не только в нормальных условиях эксплуатации, но и при авариях или неожиданных перегрузках.

Лучшие инженеры всегда включают непрерывные пути нагрузки и вторичное крепление, часто выходя за рамки требований строительных норм. Платформы без избыточности могут полностью разрушиться, если выйдет из строя один элемент, а с избыточностью отдельные повреждения становятся управляемыми.

Несколько лет назад я диагностировал обрушение платформы на удаленном объекте. Строительные нормы были выполнены, но не была добавлена избыточность; одна колонна не выдержала неожиданный удар, и вся структура рухнула. В отличие от этого, я видел платформы с интегрированным укреплением и дополнительными опорами, которые служили десятилетиями с минимальными ремонтом.

Мой совет: Всегда требуйте от проектировщика предоставления схем пути нагрузки и поддерживающих линий. Избыточность в проектировании — это инвестиции, которые предотвращают катастрофы и обеспечивают душевное спокойствие на критически важных объектах.

Типовые стальные платформы редко идеально подходят для тяжелого оборудования. Платформы должны точно соответствовать точкам крепления, совпадать с амортизаторами вибрации, а также обеспечивать правильную прокладку кабельных лотков, проходов для операторов и путей эвакуации. Индивидуальный проект гарантирует, что каждый интерфейс будет соответствовать вашим операционным требованиям, минимизируя трудности при установке и будущие затраты на модификации.

Лучшие поставщики настаивают на раннем вовлечении как проектировщика платформы, так и поставщиков оборудования. Это позволяет точно спланировать все работы, минимизировать конфликты и интегрировать функции безопасности с самого начала.

Однажды я помог клиенту, который задержал индивидуальный дизайн для установки крупного конвейера. Они пытались адаптировать стандартную платформу, но столкнулись с проблемами выравнивания болтов, вибрациями и небезопасными проходами. Только после того, как они потратили средства на модификации, они поняли ценность индивидуальных платформ.

Эти случаи убедили меня, что раннее привлечение поставщиков для совместного проектирования экономит время, деньги и нервы. Никогда не рассматривайте индивидуальный проект как «дополнительную услугу» — это необходимо для сложных проектов с тяжелыми нагрузками.

Контроль качества — это не просто «проверка по списку» — это основа безопасной и долговечной эксплуатации. Настоящий QC включает привлечение независимых инспекторов, картирование каждой сварки, измерение толщины сухой пленки (DFT) слоев краски и запись крутящего момента на каждом ключевом болте. Эти записи показывают ответственность и строят цепочку доверия от производства до финальной поставки.

Лучшие покупатели знают, что «QC по слову» недостаточно. Поставщики по более низким ценам иногда пропускают внутреннюю документацию или ограничивают проверку, чтобы сэкономить деньги. Это ставит под угрозу всю вашу инвестицию, и часто эта угроза становится очевидной только после аварий.

Я увидел это своими глазами, когда глобальный клиент согласился на процедуру «проверки по ходу выполнения» и позже обнаружил, что несколько крупных сварок были полностью пропущены на скрытых внутренних поддержках. Когда независимые инспекторы приехали, ремонты потребовали полной остановки работы платформы и демонтажа тяжелого оборудования.

Теперь я настоятельно рекомендую покупателям запрашивать и проверять всю документацию QC до оплаты финального счета. Открытые записи о контроле качества не только гарантируют безопасность, но и упрощают проверку соответствия и облегчают будущее обслуживание.

Стальные платформы успешны благодаря сочетанию консервативного проектирования, сертифицированных материалов, профессиональных соединений, надежных покрытий и полной прозрачности контроля качества. Только интегрированные решения предлагают долгосрочную надежность и настоящее спокойствие.

Решения для стальных конструкций мастерских

Решения для складов стали

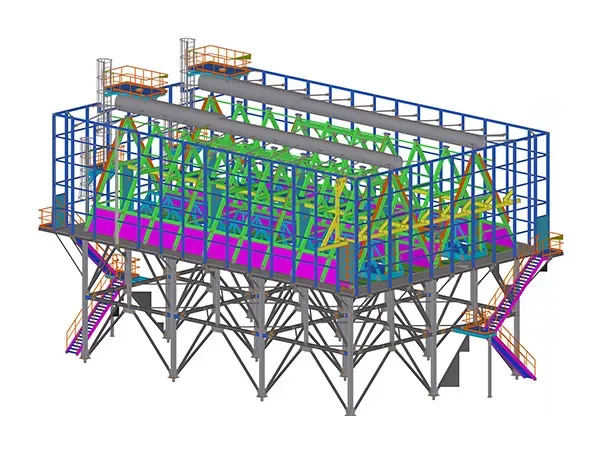

Тяжелые стальные конструкции для оборудования

Проект алюминиевого завода в Северном Калимантане, Индонезия

Структура факельной установки

Здания завода по производству стальных конструкций

Строительство базы умной мебели для Luoyang Kefeiya

Стальной мезонинный этаж