يمكن أن تؤدي منصات الصلب التي تفشل في دعم المعدات الثقيلة إلى تأخيرات في المشروع، وفقدان الإيرادات، ومخاطر تتعلق بالسلامة. كيف يمكن للهياكل الصلبة ضمان التكامل الدائم لتطبيقات الأحمال العالية في جميع الصناعات؟

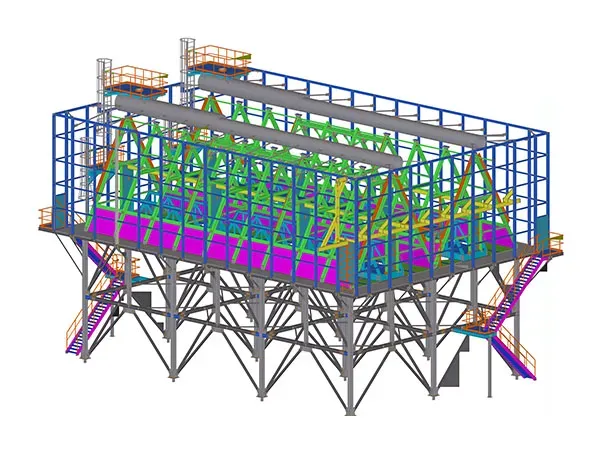

تضمن الهياكل الصلبة تكامل المنصات من خلال دعم الأحمال الثابتة (الوزن الميت) والديناميكية (الأحمال الحية)، باستخدام فولاذ معتمد وعالي الجودة، لحام محترف، حماية موثوقة من التآكل، تصميم مخصص، تكرار، ومراقبة جودة دقيقة من طرف ثالث. معاً، توفر هذه الخصائص سلامة وديمومة لا مثيل لها لمنصات المعدات الثقيلة.

كل مشروع مختلف، لكن درساً واحداً دائماً ما يكون صحيحاً: لا شيء يكلف الشركة أكثر من التوقف الناتج عن فشل هيكلي. عندما تتشقق المنصة أو تهتز أو تظهر عليها علامات التآكل، تتوقف العمليات، وقد ترتفع فواتير الإصلاح بشكل هائل. على مدار عشرين عامًا في هذا المجال، شاهدت كيف أن الاختيارات السيئة - مثل التصميم المتسرع، والمواد غير المؤكدة، وتجاوز الفحوصات - تؤدي إلى مشاكل كان من الممكن تجنبها. لهذا السبب أنا متحمس لتسليط الضوء على كل عنصر حاسم، حتى يتجنب المشترون المهنيون والمهندسون الأخطاء المكلفة ويضمنون بقاء معداتهم قوية لعقود.

لنكسر بالضبط ما الذي يجعل أفضل الهياكل الصلبة موثوقة حقاً لمنصات المعدات الثقيلة.

مصممة لتحمل الأحمال الحية والميتة: لماذا من الضروري تحسين كل نوع من الأحمال؟

تتعرض منصات المعدات الثقيلة ليس فقط لوزنها الخاص (الحمل الميت)، ولكن أيضًا للحركة المستمرة، والاهتزاز، وتحريك الأشخاص (الأحمال الحية). إن حساب الأحمال بدقة هو الأساس في تصميم آمن.

يأخذ المهندسون ذوو الخبرة في اعتبارهم جميع التركيبات الممكنة: وزن المعدات المثبتة، الاهتزاز الناتج عن المحركات أو المضخات، التأثيرات المفاجئة، وحتى الوزن الإضافي من التحديثات المؤقتة أو التغييرات الاستثنائية. تتمثل الممارسة الرائدة في الصناعة في إضافة هامش 25٪ إضافي فوق ما تتطلبه العمليات العادية. هذا أمر حيوي لأن الاستخدام في العالم الحقيقي غالباً ما يتغير بمرور الوقت؛ التحديثات والتغييرات أمر شائع. عندما يتم تصميم المنصة بشكل تحوطي للمستقبل، فإنها لن تحتاج إلى تعديلات مكلفة أو تعزيزات.

في عملي الخاص، أذكر منشأة تعدين حيث تم إعادة استخدام منصة كانت مصممة في الأصل لخزانات تخزين ثابتة لاستخدامها في مغذيات اهتزازية. لم تكن حسابات الأحمال القياسية كافية بسبب القوى الديناميكية الجديدة المقدمة. اضطررنا إلى تقوية الهيكل لتحمل الاهتزازات، بالإضافة إلى الاستعداد للمعدات المستقبلية الأثقل. كان الحساب المبدئي الزائد يوفر للعميل مئات الآلاف في الإصلاحات والتوقف.

نصيحتي: اطلب من مصممك تقديم تحليلات تفصيلية للأحمال وهامش الأمان، مع مراعاة كل قطعة من المعدات بالإضافة إلى التحديثات المتوقعة. إنها الطريقة الوحيدة لضمان العمر الطويل والتشغيل الآمن.

جودة المواد وقابليتها للتتبع: كيف يحمي الفولاذ المعتمد استثمارك على المدى الطويل؟

تؤثر تركيبة الفولاذ مباشرة على القوة، والمرونة، وقابلية اللحام، والقدرة على تحمل الضغوط البيئية. تدعو أفضل الممارسات العالمية لاستخدام الدرجات المعتمدة - مثل Q345B في الصين، وS355 في أوروبا، وA992 في الولايات المتحدة - والتي توفر خصائص ميكانيكية محددة تناسب المنصات الهيكلية.

بالنسبة للمشاريع الكبرى، تعتبر قابلية تتبع المواد بنفس أهمية الشهادات. يجب توثيق كل جزء من المنصة منذ بداية الصلب حتى مكانه النهائي. هذا يعني الحصول على شهادات المصنع، وأرقام الدفعات، وسجلات كل عملية صهر، قطع، ولحام. إذا كان المورد غير قادر على توفير هذه الوثائق، فقد يستخدم مواد دون المستوى المطلوب، أو خردة معاد تدويرها، أو يمزج درجات المواد دون علمك.

تعلمت عن قوة التتبع أثناء بناء مركز لوجستي ضخم. اختار عميلنا أقل العروض سعراً، ولكن سرعان ما انهارت الوثائق: كانت شهادات المواد مفقودة، لم يتمكن اللحامون من تأكيد أصل كل شعاع، وفشلت بعض الأقسام في اختبارات الصلابة والانحناء أثناء الفحص. تم إيقاف المشروع وتطلب الأمر أسابيع من الاختبارات التدميرية والاستبدال. كان ذلك مكلفًا ومحبطًا.

منذ ذلك الحين، أطلب دائمًا التتبع الكامل وشهادات المصنع كجزء من العقد. إنها بوليصة التأمين ضد العيوب المخفية التي يمكن أن تدمر سمعة المشروع وسلامته الهيكلية.

اللحام والاتصالات المهنية: لماذا تعتبر جودة الوصلات هي العمود الفقري للموثوقية الهيكلية؟

في منصات الصلب، تعتبر الوصلات - سواء كانت مثبتة بالبراغي أو ملحومة - هي النقاط الأكثر أهمية المحتملة للفشل. تتدهور اللحامات غير الجيدة مع مرور الوقت، خاصة تحت الاهتزاز الثقيل أو الأحمال الصدمية. البراغي التي لا تمتلك الدرجات الصحيحة، أو العزم الصحيح، أو الفحص المناسب تؤدي إلى ارتخاء الحركة غير المتوقعة.

توجهات المعايير الدولية مثل AWS (جمعية اللحام الأمريكية) أو EN (المعايير الأوروبية) تدل على جودة اللحام. ولكن ليس كافيًا أن نتبع الكتاب فقط. يحدد المصممون الذكيون دائمًا البراغي المزدوجة في المناطق عالية الضغط، ولحامات كاملة الاختراق للمسارات الرئيسية للأحمال، والفحص الروتيني غير التدميري مثل الفحص بالموجات فوق الصوتية (UT)، أو اختبار الجسيمات المغناطيسية (MT)، أو اختبار الاختراق الصبغي (PT).

استثمر أحد مديري المشاريع الذين أعرفهم في اختبارات إضافية للوصلات واكتشف عدة شقوق غير مرئية لم يلاحظها الفحص السطحي. ساعدت هذه الإصلاحات الاستباقية في تجنب فشل مستقبلي ضخم. أوصي دائمًا بـ "خريطة لحام" كاملة - وهي رسم بياني يوضح كل لحام ونتيجة اختباره - بالإضافة إلى سجلات فحوصات عزم البراغي. قد تتطلب هذه بعض الوقت الإضافي، ولكنها أفضل وسيلة ضد التوقف غير المتوقع. في النهاية، فإن تكلفة الاتصالات المهنية ضئيلة مقارنة بتكاليف الإصلاحات، وفقدان الإيرادات، وانتهاك السلامة إذا حدث خطأ ما.

حماية التآكل والطلاء: لماذا تعتبر الحماية المتقدمة مهمة في بيئات الصناعة القاسية؟

تواجه منصات الصلب في الصناعات ظروفًا صعبة: الرطوبة العالية، وأبخرة الأحماض، وانسكابات المواد الكيميائية، والغبار الكاشط، وحتى التقلبات الحرارية التي يمكن أن تكسر الطبقات الواقية أو تخترق الوصلات لتهدد الفولاذ مباشرة. التآكل هو القاتل الصامت الذي يبدأ غالبًا حيث لا تستطيع أن تراه.

الممارسة القياسية هي تحديد طرق الحماية من التآكل المخصصة للبيئة. يوفر الغلفنة الساخنة حاجزًا قويًا في بيئات تحتوي على الملح أو الملوثات أو الرطوبة. بالنسبة للتطبيقات الخاصة - مثل مصانع المواد الكيميائية - يعمل نظام طلاء صناعي متعدد الطبقات (الطبقة الأساسية + الطبقة المتوسطة + الطبقة العليا) بشكل جيد. الخيار المتميز هو نظام "دوبلكس": الغلفنة بالإضافة إلى الطلاء لأقصى عمر افتراضي. من الضروري أيضًا عدم تخطي إعداد اللحام وإغلاق الحواف. تعتبر هذه التفاصيل الصغيرة معروفة بأنها تصبح نقاط صدأ مبكرة، مما يسبب فشل النظام بأكمله في وقت مبكر.

في مشروع منتزه للطاقة، تخطى المورد إعداد الحواف وترك الوصلات الملحومة مكشوفة بعد الطلاء. في غضون عامين، ظهرت صدأ مرئي، مما اضطرنا إلى إعادة التفجير بالرمل وإعادة الطلاء لكل منطقة تأثرت. تسبب ذلك في تعطيل العمليات لأسابيع.

الآن، أتأكد من أن فريق مراقبة الجودة لدينا يتحقق من كل خطوة إعداد - خاصة في المناطق التي تتداخل فيها نظامين للحماية، مثل المحاور أو وصلات الدرابزين. اختيار الطريقة الصحيحة وعدم التلاعب هو الطريقة الوحيدة لضمان طول عمر المنصة، وتشغيلها الآمن، وانخفاض تكاليف دورة الحياة.

مسار الحمل والتكرار: كيف يحول التكرار سلامة المنصة ومرونتها؟

يعني التكرار أنه إذا فشل أحد الأجزاء - أو حتى لحام واحد - يتم نقل الحمل بسلاسة إلى جزء آخر من الهيكل. تضمن مسارات الحمل الصحيحة أن يتحرك الوزن دون التسبب في اختناقات أو تحميل زائد على أي عضو واحد. تمنح هذه المبادئ التصميمية المنصات القدرة على الصمود ليس فقط في الاستخدام العادي ولكن أيضًا في حالة الحوادث أو الأحمال المفاجئة.

يضيف المهندسون الكبار دائمًا مسارات حمل مستمرة ودعائم إضافية، وغالبًا ما يتجاوزون ما تتطلبه قوانين البناء. المنصات التي تفتقر إلى التكرار تكون عرضة للانهيار الكامل إذا تم الإضرار بعنصر واحد فقط؛ بينما مع التكرار، تصبح الفشل المعزول إصلاحات قابلة للإدارة.

منذ سنوات، شخصت انهيار منصة في موقع بعيد. كان تم الوفاء برموز البناء، ولكن لم يتم إضافة أي تكرار؛ انحنى عمود واحد بسبب تأثير غير متوقع، وسقط الهيكل بأكمله. في المقابل، رأيت منصات مزودة بدعائم وتدعيم احتياطي تدوم لعقود مع إجراء إصلاحات طفيفة فقط.

توصيتي: دائمًا اطلب التصاميم التي تظهر مسارات الحمل وخطوط الدعم الاحتياطي. التوسع الزائد هو استثمار مبدئي، ولكنه يمنع الحوادث الكارثية ويوفر راحة البال في المنشآت الحيوية.

التصميم المخصص لتفاعل المعدات: لماذا تتفوق المنصات المخصصة على المنصات الجاهزة؟

نادراً ما تتناسب المنصات الجاهزة مع المعدات الثقيلة تماماً. يجب أن تتناسب المنصات مع نقاط التثبيت، وتتماشى مع وسائد العزل الاهتزازي، وتوفر المسار الصحيح لصواني الأسلاك، ومسارات المشي للمشغلين، وطرق الهروب. يضمن التصميم المخصص أن يتوافق كل واجهة مع احتياجاتك التشغيلية، مما يقلل من مشاكل التثبيت وتكاليف التعديلات المستقبلية.

أفضل الموردين يصرون على المشاركة المبكرة مع مصممي المنصات ومزودي المعدات. يسمح ذلك بالتخطيط الواضح، وتقليل الصراعات، ودمج ميزات السلامة من البداية.

مرة، دعمت عميلًا أجل التصميم المخصص لتركيب ناقل ضخم. حاولوا تكييف منصة موحدة ولكنهم واجهوا مشاكل في محاذاة البراغي، ومشاكل اهتزاز، ومسارات الوصول غير الآمنة. فقط بعد إنفاق مبالغ ضخمة على التعديلات، أدركوا قيمة المنصات المخصصة.

عززت هذه التجارب لي أن إشراك الموردين مبكرًا للتعاون في التصميم يوفر الوقت والمال والراحة في العمل. لا تعامل التصميم المخصص على أنه "إضافي"; إنه أمر أساسي للمشاريع الثقيلة والمعقدة.

مراقبة الجودة الدقيقة (QC): لماذا تعتبر الوثائق الشفافة لمراقبة الجودة بمثابة ضمانك ضد المخاطر المخفية؟

مراقبة الجودة ليست مجرد فحص النقاط - إنها العمود الفقري للأداء الهيكلي الآمن والدائم. تعني مراقبة الجودة الحقيقية أن تشارك مفتشون طرف ثالث، وترسم كل لحام، وتقيس سمك الفيلم الجاف (DFT) لطبقات الطلاء، وتسجيل عزم كل برغي رئيسي. تظهر هذه السجلات المسؤولية وتبني سلسلة من الثقة من التصنيع إلى التسليم النهائي.

يعلم المشترون المحترفون أن "مراقبة الجودة بالسمعة" ليست كافية أبدًا. أحيانًا يتجاوز الموردون منخفضو التكلفة الوثائق الداخلية أو يقتصرون الفحص على توفير المال. وهذا يعرض استثمارك بالكامل للخطر، وغالبًا ما يتم اكتشافه بعد حدوث فشل.

شاهدت هذا بنفسي عندما قبل عميل عالمي إجراء إجراءات "فحص أثناء العمل" واكتشفوا في وقت لاحق أن اللحامات الرئيسية تم تخطيها تمامًا في دعامة داخلية مخفية. عند وصول مفتشي الطرف الثالث، تطلب الإصلاح إيقاف كامل للمنصة وإزالة المعدات الثقيلة.

الآن، أشجع المشترين على طلب - ومراجعة - كل سجل مراقبة الجودة قبل دفع الفاتورة النهائية. تضمن مراقبة الجودة المفتوحة سلامة المنصة، كما تبسط عمليات التفتيش على الامتثال وتسهّل صيانة المنصات في المستقبل.

الخاتمة

تنجح منصات الصلب من خلال دمج الهندسة المحافظة، والمواد المعتمدة، والاتصالات المهنية، والطلاءات المتينة، وشفافية مراقبة الجودة الشاملة. فقط الحلول المتكاملة تقدم موثوقية دائمة وراحة البال الحقيقية.