Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Waktu:2026-01-06 08:07:44 Sumber:Tombol SM ehChen struktur baja

Vessel tekanan bertumpu pada baja yang tidak boleh gagal. Panas, tekanan, dan gempa meningkatkan risiko. Saya berbagi metode dari pengalaman lapangan agar penyangga tetap aman, cepat, dan hemat biaya.

Struktur penyangga baja untuk vessel tekanan menyalurkan beban operasi, angin, gempa, termal, dan insiden ke fondasi. Saya merancang sesuai kode, mempertimbangkan korosi, fabrikasi, dan instalasi. Saya menyeimbangkan keselamatan, jadwal, dan total biaya untuk pabrik petrokimia.

Saya tahu jadwal Anda ketat dan risiko Anda nyata. Saya membuat panduan ini spesifik dan praktis. Saya tunjukkan apa yang harus diperiksa, dihindari, dan bagaimana menghemat waktu serta biaya. Saya juga membagikan solusi yang mengubah keterlambatan menjadi penyelesaian lebih awal. Tetaplah bersama saya karena setiap bagian di artikel ini menjawab pertanyaan nyata yang Anda hadapi hari ini.

Dokumen saja tidak menahan kebocoran. Melupakan satu kasus beban bisa berakibat fatal. Saya tidak berspekulasi. Saya merancang untuk kemungkinan yang bisa terjadi, bukan hanya yang ideal.

Ya. Keselamatan dan kepatuhan adalah prioritas. Saya mengacu data ASME Section VIII, desain AISC 360, angin dan gempa ASCE 7, serta angkur beton ACI 318. Saya sertakan beban insiden dan pemasangan. Saya pastikan sambungan las, baut, dan inspeksi sejak awal.

Contoh: Ada vendor yang tak memperhitungkan pergeseran gempa pada rangka tinggi di samping kolom. Saya tambahkan brace silang, sambungan slip-critical, dan angkur yang lebih besar. Ini menghindari retrofit dan risiko shutdown.

| Pemeriksaan keselamatan | Apa yang saya cek |

|---|---|

| Interface skirt/sadel | Lebar kontak, tegangan lokal, suhu, dan proteksi nozzle |

| Pergeseran lateral | Batas gerak nozzle saat angin/gempa |

| Stabilitas | Angkat (uplift), geser, efek sekunder |

| Rencana QC | Titik hold, cakupan NDT, standar terima, dan metode perbaikan |

Kekosongan dalam serah terima bisa buang waktu seminggu. Baut yang kurang bisa stop tim kerja. Saya eliminasi rantai lemah. Satu rencana dari desain hingga pengangkatan.

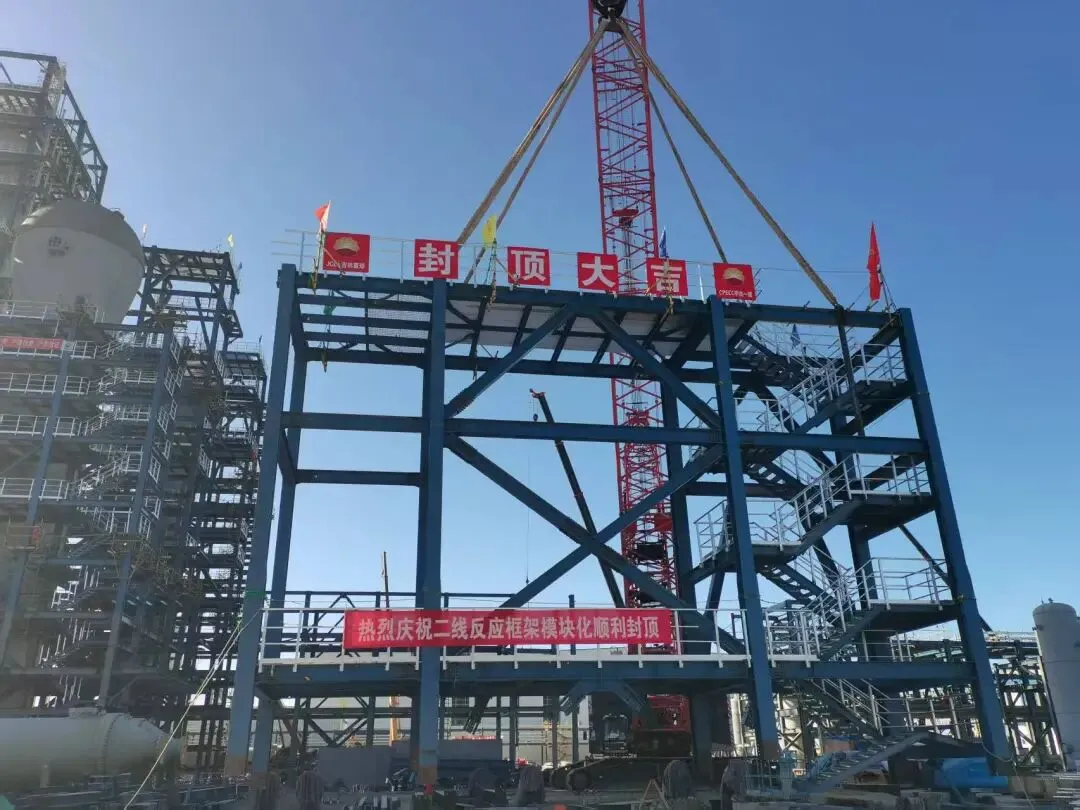

Ya. Jadwal dan pengiriman sangat penting. Saya integrasikan desain, pembelian, fabrikasi, dan pemasangan. Angkur saya rilis di awal. Struktur saya kirim dalam modul. QA saya kunci sejak hari pertama. Saya lindungi jalur kritis.

Hasil: Pernah saya selesaikan supply penyangga vessel lebih cepat 40 hari. Angkur rilis awal, frame modular, proses curing selama hydrotest vessel. Site hemat satu bulan untuk koneksi.

| Solusi waktu | Tindakan | Hasil |

|---|---|---|

| Rilis angkur | Cetak template minggu pertama | 7–10 hari |

| Detail standar | Pakai library | 3–5 hari |

| Modularisasi | Workshop assembly | 5–12 hari |

| QA awal | Tidak ada rework | 3–7 hari |

Struktur harga murah bisa cepat keropos. Gas asam, garam, panas sangat merusak tanpa proteksi baik. Saya desain untuk umur panjang, bukan cuma harga di tender.

Ya. Korosi penentu biaya hidup. Sistem proteksi harus cocok dengan lingkungan. HDG plus topcoat jadi andalan di area parah. Spec prep, tebal lapisan, semua tes dan garansi tertulis jelas.

Bukti: Klien dekat flare acidic semula pakai epoxy single coat, diganti HDG plus fluoropolymer. Maintenance lima tahun hampir nihil. Tidak perlu touch-up tahunan.

| Zona | Sistem | Target tebal |

|---|---|---|

| Yard umum | HDG saja | 85–120 µm |

| C5-M parah | HDG + epoxy + fluoropolymer | 250–320 µm |

| Rendam/limbah | Primer zink + novolac epoxy | 400–600 µm |

| Area panas | Metalizing + seal coat | 200–300 µm |

Fakta site kadang semrawut. Rangka, pipa, jalan saling rebut ruang. Frame generik pasti tidak cocok. Setiap penyangga harus customized.

Ya. Detailing canggih jawab bentuk sulit. Gabungan member, clearance cerdas, dan sistem adjustable. Semua load case dicek. Opsi berat, harga, dan waktu pasang tersedia.

Contoh kasus: Vessel harus melintas di atas gorong-gorong dan jalur kabel. Pakai kolom pipa, girder bertaper, serta slider di satu saddle. Crew instal satu kali angkat tanpa grinding lapangan.

| Item desain | Target standar |

|---|---|

| Vertikalitas | H/1000 atau lebih baik |

| Level baseplate | ±1 mm pada plate |

| Proyeksi angkur | +2/−0 ulir setelah nut |

| Drift di nozzle | ≤10 mm saat SLE |

Harga murah banyak risiko tersembunyi. Rework, delay, dan kualitas lemah lebih mahal di akhir. Saya tidak kejar angka termurah. Saya lindungi biaya total dan jadwal.

Tidak. Harga terendah bukan nilai terbaik. Partner harus lolos kapasitas workshop, QA, dan support site. Saya minta laporan pihak ketiga. Las, baut, traceability diverifikasi. Rencana siap site dan aftercare wajib.

Saya juga latih tim client soal dasar penyangga. Training ini kurangi change order dan delay fit-up. Bangun kepercayaan. Cegah kejutan yang tidak bisa di-budget.

| Area risiko | Bukti yang diminta |

|---|---|

| Kualitas las | Laporan UT/MT, log repair |

| Performa baut | Tes tension, sertifikat lot |

| Ketahanan coating | Rekam tebal, hasil holiday test |

| Kontrol jadwal | Look-ahead, staffing plan |

Struktur penyangga vessel yang aman, cepat, tahan lama berasal dari perancangan beban penuh, pengiriman terintegrasi, sistem proteksi yang sesuai, detailing presisi, dan QA vendor yang kuat. Saya pakai metode ini untuk mengurangi risiko proyek dari awal sampai akhir.