Время:2026-01-06 08:07:44 Источник:S buttonMe ehChen стальная конструкция

Сосуды под давлением опираются на стальную конструкцию, которая не должна дать сбой. Температура, давление и сейсмические явления увеличивают риски. Я делюсь проверенным на практике методом, чтобы поддержка была безопасной, быстрой и экономичной.

Стальные опорные конструкции для сосудов под давлением передают рабочие, ветровые, сейсмические, тепловые и аварийные нагрузки на фундамент. Я проектирую их с учетом норм, антикоррозионной защиты, производства и монтажа. Я балансирую безопасность, сроки и общую стоимость для нефтехимических заводов.

Я знаю, что ваш график жесткий, и ваш риск реален. Я делаю это руководство максимально конкретным и практичным. Я показываю, что нужно проверять, чего избегать и как выиграть время и деньги. Я также делюсь решениями, которые превращали задержки в опережающие сроки. Прошу остаться со мной, ведь каждый раздел отвечает на актуальный вопрос, с которым вы сталкиваетесь сегодня.

Бумажная работа не предотвратит протечки. Пропущенные нагрузки могут привести к катастрофе. Я не полагаюсь на удачные предположения. Я проектирую для тех случаев, что могут случиться, а не только для тех, что должны случиться.

Да. Безопасность и соответствие нормам — в первую очередь. Я использую данные ASME Section VIII, проектирование по AISC 360, ветер и сейсмику по ASCE 7 и анкеры по ACI 318. Я включаю аварийные и монтажные нагрузки. Я заранее утверждаю сварные соединения, болты и инспекции.

Пример: Однажды производитель проигнорировал сейсмический дрейф на высокой раме рядом с колонной. Я добавил крестовую связь, соединения с контролем скольжения и более мощные анкеры. Это позволило избежать доработки и риска остановки объекта.

| Проверка безопасности | Что я проверяю |

|---|---|

| Юбка или седловое соединение | Ширина контакта, локальные напряжения, температура и защита патрубков |

| Боковой сдвиг | Ограничения смещения патрубка при ветре и землетрясении |

| Устойчивость | Подъем, скольжение и вторичные эффекты |

| План контроля качества | Контрольные точки, объем НК, приемку и методы ремонта |

Пробел при передаче может стоить недели. Отсутствие болта может остановить бригаду. Я убираю слабые звенья. Я веду одну команду от проектирования до монтажа.

Да. Сроки и поставка решают успех. Я использую комплексное проектирование, закупки, производство и монтаж. Я выпускаю анкеры заранее. Я отправляю модули. Я заранее планирую контроль качества. Я защищаю критический путь.

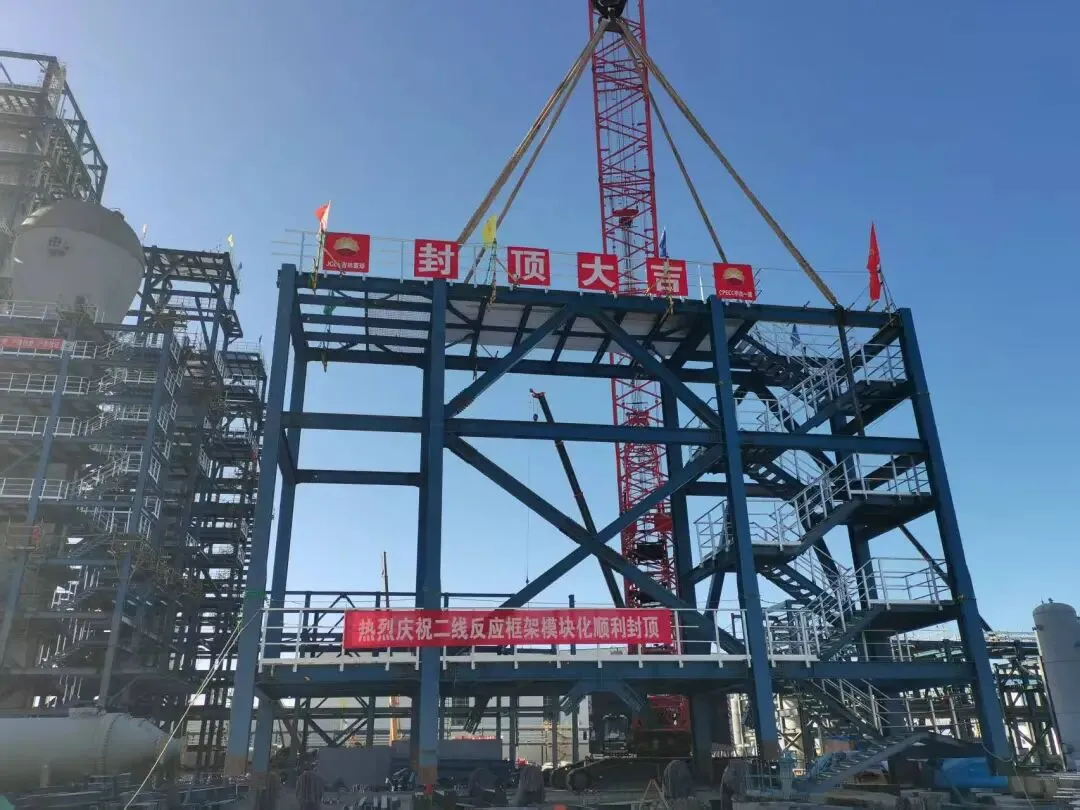

Результат: Я однажды поставил опорную линию под сосуд на 40 дней раньше. Использовал раннюю поставку анкеров, модульные рамы и сушку покрытия во время гидроиспытаний сосуда. Объект сократил месяц на подключение.

| Механизм ускорения | Действие | Обычная выгода |

|---|---|---|

| Ранний запуск анкеров | Выпуск шаблона на 1-й неделе | 7–10 дней |

| Стандартные детали | Повторное использование библиотеки | 3–5 дней |

| Модульная сборка | Предмонтаж на заводе | 5–12 дней |

| QA заранее | Нет повторных работ | 3–7 дней |

Дешевая рама быстро ржавеет. Кислотные газы, соль и жара не прощают плохую подготовку. Я проектирую на весь срок службы, а не на момент закупки.

Да. Коррозия влияет на стоимость эксплуатации. Я подбираю систему защиты под среду. Я предпочитаю горячее цинкование плюс верхнее покрытие для агрессивных зон. Прописываю требования по подготовке, толщине слоя, контроль и гарантию простым языком.

Доказательство: Я перевел клиента у кислотоотводящей свечи с эпоксидного покрытия на HDG плюс фторполимер. Пятилетние траты на ремонт снизились до нуля. Заказчик прекратил ежегодную подкраску.

| Зона | Система | Целевая толщина |

|---|---|---|

| Общая площадка | Только HDG | 85–120 мкм |

| Агрессивная среда C5-M | HDG + эпоксид + фторполимер | 250–320 мкм всего |

| Погружение / брызги | Цинк-пример + эпоксид | 400–600 мкм |

| Горячие точки | Металлизация + финиш | 200–300 мкм |

Реальные площадки сложные. Рамы, трубы и дороги борются за место. Стандартная рама не подойдет. Я проектирую каждую опору как уникальное решение.

Да. Продвинутая детализация — это выход. Я комбинирую разные элементы, выбираю оптимальные зазоры и допускаю регулировку. Я рассчитываю все виды нагрузок. Я предоставляю варианты с разницей в весе, цене и времени монтажа.

Пример: Сосуд нужно было установить над лотком и кабельной трассой. Я использовал трубчатые колонны, сужающуюся балку и скользящую опору на одном седле. Монтажники установили раму одним подъемом. Сосуд встал без доработки по месту.

| Деталь | Обычный стандарт |

|---|---|

| Вертикальность | H/1000 или лучше |

| Горизонтальность плиты | ±1 мм на плите |

| Вылет анкера | +2/–0 резьбы после затяжки |

| Смещение патрубка | ≤10 мм под SLE |

Низкая стоимость скрывает риски. Доработки, задержки и слабый контроль качества в итоге обходятся дороже. Я не гонюсь за минимальной ценой. Я защищаю общую стоимость и сроки.

Нет. Минимальная цена не значит лучшую ценность. Я выбираю партнеров по мощности цеха, качеству, сервису. Требую третьесторонние акты. Проверяю сварку, болты, прослеживаемость. Мне нужен готовый план монтажа и поддержка на площадке.

Я также обучаю команды заказчика по основам опор. Это уменьшает изменения и задержки. Повышает уровень доверия. Предотвращает неожиданные траты.

| Зона риска | Доказательство |

|---|---|

| Качество сварки | Результаты UT/MT, акты ремонта |

| Болтовое соединение | Протоколы испытаний, сертификаты партии |

| Долговечность покрытия | Отчеты по толщине, результаты испытаний |

| Контроль графика | План работ, штат |

Безопасные, быстрые и надежные опоры — это результат расчетов на все нагрузки, интегрированной поставки, правильной антикоррозионной защиты, точной деталировки и жесткого контроля качества подрядчика. Я использую эту методику для снижения рисков вашего проекта от начала и до конца.

Решения для стальных конструкций мастерских

Решения для складов стали

Тяжелые стальные конструкции для оборудования

Проект алюминиевого завода в Северном Калимантане, Индонезия

Структура факельной установки

Здания завода по производству стальных конструкций

Строительство базы умной мебели для Luoyang Kefeiya

Стальной мезонинный этаж