Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Waktu:2025-12-17 08:15:47 Sumber:Tombol SM ehChen struktur baja

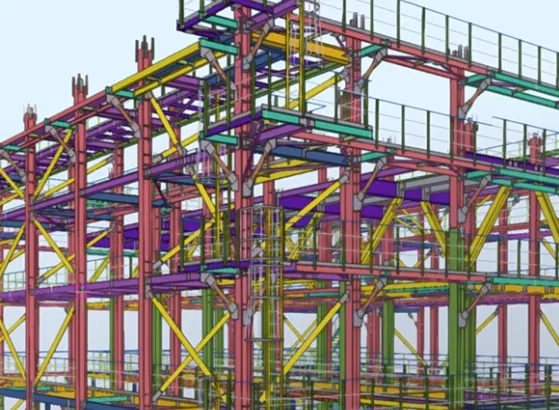

Rangka penyangga peralatan berat di kilang dapat mengalami kegagalan dengan cara yang tidak terduga. Berdasarkan pengalaman saya, para insinyur sering meremehkan beban tersembunyi yang harus ditanggung oleh sebuah rangka selama puluhan tahun masa operasinya. Saya kini percaya bahwa desain yang benar-benar berhasil berasal dari pengumpulan data beban yang jujur dan rinci—dari produsen peralatan, tim operasi, dan mitra instalasi—serta keberanian untuk mempertanyakan setiap asumsi yang terdengar “standar”.

Rangka terbaik selalu dirancang dengan kapasitas cadangan dan fleksibilitas untuk perubahan di masa depan.

Rangka penyangga peralatan berat di kilang paling sering mengalami risiko bukan karena beban statis yang terlihat jelas, tetapi karena beban “tak terlihat” yang diremehkan—seperti crane perawatan, lonjakan tak disengaja, penambahan cable tray, atau siklus pembersihan distributor. Rangka yang andal dan berumur panjang menuntut penyelidikan menyeluruh terhadap setiap beban yang nyata maupun potensial, direncanakan secara disiplin, dan divalidasi melalui pertanyaan kritis.

Saya ingin menyoroti jenis-jenis beban yang sering terabaikan serta solusi praktis yang telah mengubah pendekatan saya dalam proyek rangka penyangga peralatan berat. Desain yang baik bukanlah tentang membangun berlebihan untuk kondisi hari pertama, tetapi tentang memprediksi tuntutan dari puluhan tahun operasi, perawatan, peningkatan, dan kejadian tidak terduga. Hanya dengan pola pikir “kehati-hatian terencana”, tim EPC dan pemilik pabrik dapat mencapai ketenangan dalam aspek keselamatan dan biaya.

Banyak insinyur membayangkan penyangga peralatan berat hanya menahan berat bejana ditambah platform, tangga, dan pipa yang terpasang. Kenyataannya, crane, perancah, cable tray, dudukan uji, bahkan perbaikan sementara semuanya menimbulkan beban vertikal yang—jika terlewat—dapat menyebabkan kegagalan struktur atau keterlambatan di lapangan.

Menentukan beban vertikal secara benar bukan hanya soal menimbang peralatan utama. Saya pernah menangani proyek di mana desain rangka “lulus” semua perhitungan, tetapi kemudian melendut atau rusak ketika crane perawatan digunakan saat shutdown, atau setelah cable tray ditambahkan tanpa pemberitahuan.

Beberapa kelalaian yang umum terjadi meliputi:

Berat insulasi yang dapat dilepas

Tangga dengan alat yang tertinggal selama outage

Beban sementara dari perancah dan personel saat inspeksi

Dalam satu kilang, kegagalan memperhitungkan dongkrak hidrolik portabel hampir menyebabkan bejana jatuh saat perawatan. Contoh lain adalah kejutan saat instalasi—rangka mengalami tegangan berlebih akibat pengangkatan yang tidak sejajar atau penggunaan peralatan rigging yang lebih berat dari perkiraan.

Untuk setiap rangka, saya selalu meminta tim pengadaan dan konstruksi menyusun daftar semua “kejadian vertikal” yang diharapkan maupun yang mungkin terjadi—termasuk perawatan abnormal, penempatan peralatan darurat, atau penyimpanan sementara. Saya menuntut angka tertulis dari spesialis instrumentasi dan operasi.

Jika daftar beban terasa terlalu singkat atau dipenuhi asumsi, itu adalah tanda bahaya. Dalam spreadsheet beban vertikal saya, selalu ada baris “beban sementara”, dan saya biasanya menambahkan redundansi 10–20% (buffer kekhawatiran pribadi saya) untuk hal-hal tak terduga. Beberapa jam ekstra di awal pengumpulan data ini telah menghemat berminggu-minggu pekerjaan perbaikan dan biaya besar di kemudian hari.

| Jenis Beban Vertikal | Contoh Umum | Risiko Tersembunyi Jika Terlewat |

|---|---|---|

| Peralatan utama | Bejana, reaktor, menara | Overload statis, kegagalan fondasi |

| Platform & handrail | Catwalk, tangga, area inspeksi | Lendutan berlebih, bahaya tersandung |

| Pipa + insulasi | Jalur proses & utilitas | Pelendutan, kerusakan sambungan |

| Crane perawatan | Chain hoist, crane berjalan | Keruntuhan rangka saat servis |

| Perancah / dongkrak | Pengangkatan shutdown, dudukan uji | Tekuk saat instalasi |

| Cable tray / duct | Rak listrik & kontrol | Punch-through lokal, sobekan tumpuan |

| Penyimpanan sementara | Suku cadang, alat, motor cadangan | Overload saat outage |

Rangka penyangga untuk peralatan dinamis mengalami tegangan yang jauh melampaui kasus statis. Pompa, kompresor, dan motor mentransfer getaran, kejutan mendadak saat start/stop, serta gaya siklik jangka panjang yang dapat menyebabkan kelelahan material atau resonansi berbahaya.

Beban dinamis adalah salah satu bahaya yang paling sering diremehkan pada rangka kilang. Saya tidak akan melupakan satu insiden: sebuah kompresor baru, yang secara statis tersangga dengan baik, menghasilkan kebisingan terus-menerus dan baut dudukan yang terus mengendur. Akar masalahnya adalah tidak adanya analisis modal—frekuensi getaran motor bertepatan dengan frekuensi alami rangka.

Butuh berbulan-bulan percobaan perbaikan sebelum klien akhirnya setuju melibatkan spesialis getaran dan menambahkan bracing tambahan.

Sejak saat itu, saya selalu menuntut setiap pemasok peralatan kritis (pompa, kompresor, kipas) untuk menyediakan baseline getaran lengkap, termasuk:

Amplitudo

Frekuensi

Rezim operasi

Lonjakan dan penghentian yang diharapkan

Saya juga menganalisis beban kejut maksimum selama start keras dan emergency stop menggunakan data uji OEM. Tidak ada jalan pintas: semua penyangga peralatan dinamis harus melalui analisis dinamis atau modal berbasis elemen hingga (FEM), bukan hanya pemeriksaan statis.

Terkadang balok statis saja tidak cukup—diperlukan profil yang lebih berat, bentang lebih pendek, atau bantalan peredam khusus.

| Sumber Beban Dinamis | Dampak Nyata | Tindakan yang Diperlukan |

|---|---|---|

| Rotasi peralatan | Resonansi, kebisingan, retak lelah | Analisis dinamis/modal, sistem peredam |

| Kejutan start/stop | Overload instan atau pergeseran | Sertakan beban kejut maksimum OEM |

| Operasi siklik | Baut longgar, kegagalan sambungan | Pemeriksaan kelelahan, review sambungan baut |

| Ketidaksejajaran | Beban siklik tak seimbang | Wajibkan data alignment saat terpasang |

Sangat mudah merancang rangka hanya untuk operasi “normal” pabrik. Namun kondisi proses yang jarang terjadi—seperti pengisian penuh untuk pengujian, pengisian katalis, atau flushing darurat—dapat langsung menambahkan beban yang sangat besar.

Dalam satu proyek, sebuah reaktor tinggi dirancang hanya untuk berat proses normal. Saat pemuatan katalis dan pengisian fluida, struktur tersebut hampir mengalami kegagalan. Pelajarannya jelas: jangan pernah mengabaikan kondisi pengisian sementara atau langka.

Selalu konfirmasikan dengan tim process engineering:

Kondisi pembersihan dan flushing

Kondisi pengisian uji

Operasi darurat atau upset

Beban kecelakaan sama pentingnya. Kilang modern semakin menuntut agar rangka mampu menahan:

Tekanan ledakan lokal

Panas akibat kebakaran yang menurunkan kekuatan baja

Lonjakan akibat depressurisasi darurat

Saya telah melihat rangka terbelah saat kebakaran hanya karena tidak ada jalur ekspansi termal atau proteksi kebakaran. Solusi berbiaya rendah pada tahap desain—seperti panel lepas, bracket penguat, atau elemen pengorbanan—dapat mencegah kerugian jutaan dolar.

| Beban Tidak Normal | Kejadian Umum | Langkah Perlindungan |

|---|---|---|

| Berat pengisian penuh | Pembersihan atau uji pengisian | Konfirmasi kapasitas bejana |

| Kebakaran tidak disengaja | Kebocoran pipa dan ignition | Jalur ekspansi termal, proteksi api |

| Ledakan / overpressure | Pelepasan gas | Bracket anti-ledakan, sambungan diperkuat |

| Limpahan darurat | Kesalahan operator | Jalur overflow sementara, stiffener lokal |

| Depressurisasi mendadak | Trip valve | Bracing tahan kejut |

Rangka yang dirancang untuk lingkungan “rata-rata” sering gagal di kondisi lokasi nyata.

Dalam satu proyek di Gulf Coast, rangka yang awalnya dirancang untuk beban angin “tipikal” AS harus didesain ulang ketika data lokal menunjukkan kecepatan angin 30% lebih tinggi. Risiko seismik bahkan lebih sensitif—kelas tanah, kedekatan dengan sesar, dan respons peralatan semuanya berperan.

Aturan saya saat ini:

Analisis gempa dan angin harus menggunakan data survei lokasi, bukan rata-rata kode

Pemeriksaan gempa sebaiknya berbasis response spectrum, dengan verifikasi nonlinier

Pemeriksaan angin harus mencakup tahap konstruksi dan penambahan peralatan di masa depan

Efek temperatur sering diabaikan. Tanpa bantalan geser atau allowance ekspansi, siklus panas-dingin menyebabkan retak dan ketidaksejajaran. Kini saya selalu menspesifikasikan slot ekspansi di dekat peralatan proses panas.

| Beban Lingkungan | Faktor Nyata | Apa yang Harus Diminta |

|---|---|---|

| Gempa | Lokasi, tanah, respons peralatan | Analisis spesifik lokasi berbasis spektrum |

| Angin | Ketinggian, layout, pola gust | Data angin lokal & fase konstruksi |

| Temperatur | Siklus termal, paparan matahari | Slot ekspansi, bantalan geser |

| Hujan / Es | Iklim lokal | Drainase, pemeriksaan genangan |

Rangka kilang jarang hanya menopang satu sistem. Cable tray, pipe rack, platform, hoist, dan pekerja sering menggunakan struktur yang sama secara bersamaan.

Selama shutdown, kru sering menumpuk alat, perancah, dan material di walkway yang tidak pernah dirancang untuk penyimpanan. Bahayanya bukan hanya berat total, tetapi konsentrasi beban lokal.

Pendekatan saya kini meliputi:

Walkdown lapangan untuk mengamati perilaku nyata

Wawancara dengan kru perawatan

Penambahan live load berlebih, sering kali 1,5× dari minimum kode, di lokasi kritis

| Sistem Tumpang Tindih | Contoh Beban | Kebutuhan Nyata |

|---|---|---|

| Pipe rack + cable tray | Kabel terbundel | Pemodelan gabungan |

| Pekerja + toolbox | 4–10 orang + alat | Okupansi penuh + allowance penyimpanan |

| Platform perawatan | Katup & suku cadang | Beban lintasan hoist |

| Beban sementara | Troli, perancah | 150% live load di zona kritis |

Kilang terus berevolusi. Rangka yang dirancang hanya sesuai spesifikasi minimum membuat setiap perubahan di masa depan menjadi berisiko dan mahal.

Rangka penyangga modern harus mengantisipasi hal-hal tak terduga, terutama pada unit yang berpotensi berkembang. Fokus saya kini adalah:

Sambungan baut daripada las di titik kritis

Stub plate dan sleeve untuk bracing masa depan

Ruang cadangan untuk penambahan tray atau platform

Bekerja langsung dengan tim operasi dan pemeliharaan menunjukkan di mana modifikasi biasanya terjadi. Menyediakan kapasitas beban ekstra 10–30% di lokasi kunci sering kali hanya menambah sedikit biaya hari ini, tetapi menghemat biaya retrofit besar di masa depan.

| Jenis Perubahan | Contoh Nyata | Solusi Desain |

|---|---|---|

| Peralatan tambahan | Kontrol & motor baru | Stub plate, pola baut modular |

| Upsize proses | Pompa lebih besar | Lubang oversize, penguatan pra-bor |

| Solusi O&M sementara | Dongkrak, rework | Girder kontinu yang kuat |

| Perubahan regulasi | Upgrade guardrail | Titik clamp-on, slab lebih tebal |

Setiap rangka penyangga peralatan kilang yang benar-benar aman dan efisien biaya adalah hasil dari perhatian tanpa kompromi terhadap beban yang terlihat maupun tersembunyi, perencanaan realistis terhadap operasi nyata, serta fleksibilitas yang sengaja dibangun untuk masa depan.

Merancang dengan kehati-hatian terencana melindungi bukan hanya baja—tetapi juga keandalan operasi, keselamatan, dan nilai jangka panjang proyek.