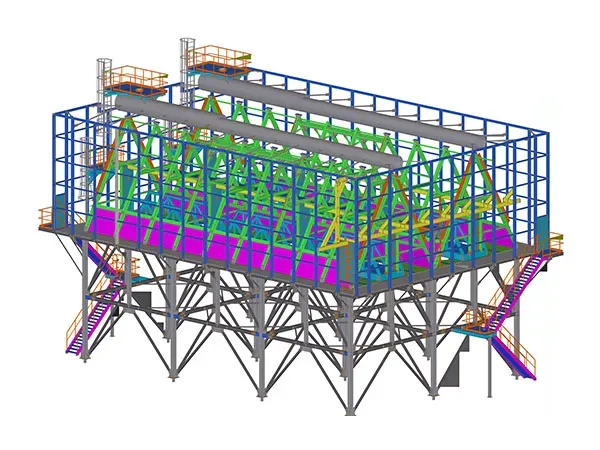

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Bantalan kawasan industri di Kabupaten Yiyang Kota Luoyang, Cina

Waktu:2025-12-18 07:21:11 Sumber:Tombol SM ehChen struktur baja

Analisis Beban: Jangan Meremehkan Gaya Dinamis

Pemilihan Material: Lebih dari Sekadar Kelas Baja

Desain Sambungan dan Joint: Baut atau Las

Modularitas & Ekspansi Masa Depan: Rancang untuk Kebutuhan Esok Hari

Perawatan & Aksesibilitas: Jangan Abaikan Faktor Manusia

Kepatuhan terhadap Kode dan Standar Keselamatan

Jaminan Kualitas dan Inspeksi

Perencanaan Instalasi — Jangan Biarkan Logistik Menggagalkan Proyek

Kegagalan platform penyangga baja sering kali disebabkan oleh detail yang terlewat atau keputusan yang diambil secara terburu-buru. Bahkan pemimpin proyek yang berpengalaman pun dapat menghadapi pembengkakan biaya atau kegagalan berbahaya jika pertanyaan yang tepat tidak diajukan sejak awal.

Dalam merancang platform penyangga baja untuk peralatan industri besar, Anda harus menganalisis setiap jenis beban secara menyeluruh, memilih baja yang paling sesuai dengan lingkungan kerja, menentukan strategi sambungan yang tepat, merencanakan modifikasi di masa depan, mendesain dengan mempertimbangkan akses perawatan, memenuhi seluruh kode keselamatan, memastikan inspeksi yang ketat, serta menyiapkan rencana instalasi yang realistis dan terperinci.

Saya telah melihat banyak proyek gagal hanya karena satu langkah penting terlewat, sering kali setelah investasi besar telah dikeluarkan. Platform baja bukan sekadar rak kaku untuk mesin; ia adalah sistem rekayasa yang harus selaras dengan kebutuhan produksi yang berubah, kebiasaan kerja manusia, dan rencana bisnis jangka panjang. Setiap keputusan—mulai dari cara balok disambungkan hingga bagaimana pekerja mengakses panel kontrol—akan berdampak sepanjang umur fasilitas.

Mari kita uraikan mengapa setiap keputusan ini sangat krusial, serta di mana Anda bisa memperoleh keuntungan atau justru mengalami kerugian dalam desain dan operasional.

Mengabaikan beban dinamis atau hanya mengandalkan estimasi kasar berdasarkan berat statis adalah kesalahan umum—dan sangat mahal. Pabrik perlu memahami bagaimana setiap gaya memengaruhi platform setiap hari.

Platform penyangga baja harus dirancang untuk menahan beban statis (berat peralatan saat diam), beban dinamis (gaya akibat pergerakan dan operasi), beban benturan (misalnya alat yang terjatuh), beban angin, dan—di beberapa wilayah—beban gempa. Kegagalan sering terjadi ketika getaran mesin tidak dimasukkan dalam perhitungan atau ketika hanya menggunakan berat “rata-rata”.

Sebagai contoh, saya pernah terlibat dalam sebuah proyek di mana kompresor seberat 15 ton dipasang tanpa mempertimbangkan getaran saat start-up. Kurang dari satu tahun kemudian, saya menemukan retakan halus pada dua sambungan las di balok utama. Kami terpaksa memasang sensor khusus, mengirim data untuk simulasi, lalu merancang pelat penguat hanya agar platform tetap bisa digunakan.

Simulasi dinamis, terutama untuk mesin berat yang bergerak, adalah investasi kecil dengan manfaat besar. Jika platform Anda menopang peralatan berputar yang berat, jangan pernah hanya mengandalkan beban statis.

Mintalah kepada insinyur Anda rincian seperti berikut:

| Jenis Beban | Bagaimana Terjadi | Contoh Kegagalan Jika Diabaikan |

|---|---|---|

| Statis | Berat peralatan saat diam | Balok mengalami lendutan permanen |

| Dinamis | Pergerakan / getaran saat operasi | Retakan pada sambungan baut atau las |

| Benturan | Pelepasan beban mendadak, alat jatuh | Balok penyok, konektor terpotong |

| Seismik | Gempa regional / getaran pabrik | Runtuh sebagian atau total |

| Angin | Platform luar ruangan atau terbuka | Pergerakan lateral, ketidakstabilan |

Saya merekomendasikan penggunaan simulasi dengan siklus beban nyata, meninjau studi kasus pemasok untuk instalasi serupa, dan selalu memverifikasi nilai gaya puncak. Keandalan jangka panjang berakar pada ketepatan tahap ini, bukan sekadar angka “aturan praktis”.

Lingkungan pabrik yang berbeda memberikan tantangan yang sangat berbeda bagi platform baja. Pemilihan material bukan hanya soal tabel beban; tetapi juga biaya, daya tahan, lingkungan kerja, dan bahkan metode penyambungan.

Untuk platform baja, kelas dasar (seperti Q235, Q345, ASTM A36, atau A572) harus sesuai dengan kebutuhan beban—jangan menebak. Namun, Anda juga harus mempertimbangkan risiko korosi, perubahan suhu ekstrem, serangan bahan kimia, dan kemudahan perawatan.

Saya pernah membantu klien di sektor energi pesisir mengganti spesifikasi baja tahan karat yang mahal dengan baja karbon tebal berlapis galvanis celup panas. Lapisan galvanis melindungi dari udara asin dan kelembapan selama bertahun-tahun, serta memungkinkan kru perawatan melakukan perbaikan pelapisan dengan mudah. Langkah ini menghemat sekitar 18% biaya awal dan menghindari banyak masalah perawatan di kemudian hari.

Saat memilih material, selalu pastikan:

Kelas baja dan sertifikat pabrik tersedia

Tingkat paparan korosi (apakah perlu galvanis, epoxy, atau pelapis khusus)

Iklim lokal: suhu ekstrem, lingkungan laut, atau kelembapan tinggi

Paparan bahan kimia pabrik: asam, uap, atau pelarut—sering kali diabaikan

Strategi perawatan: apakah bisa diperbaiki lapisannya atau harus mengganti seluruh elemen

Jangan melakukan over-spec pada baja “lebih kuat” tanpa menyeimbangkannya dengan perlindungan lingkungan dan kemudahan perawatan. Dalam banyak kasus, jenis pelapisan—bukan hanya kelas baja—yang menentukan umur dan biaya platform.

Sambungan menentukan umur pakai struktur baja. Strategi sambungan yang salah dapat memperpendek masa layanan atau memicu biaya perbaikan besar. Jawabannya hampir tidak pernah sekadar salah satu.

Sambungan las memberikan kekakuan tinggi pada area dengan tegangan atau getaran terus-menerus—sangat penting untuk menopang pompa, mesin, atau turbin berputar.

Sebaliknya, sambungan baut lebih cepat dipasang, lebih mudah diperiksa sepanjang umur struktur, dan yang paling penting—lebih mudah dimodifikasi saat tata letak berubah atau platform perlu diperluas.

Dalam sebuah proyek fasilitas logistik, desain awal hanya menggunakan sambungan baut, namun getaran dari konveyor menimbulkan masalah. Penambahan las di titik-titik tegangan utama berhasil menstabilkan struktur dan mencegah downtime yang mahal.

Aturan praktis saya: gunakan las di jalur beban utama atau area dengan pergerakan kritis (kolom utama, balok lintang utama). Gunakan sambungan baut berkualitas tinggi pada bagian yang mudah diakses—seperti handrail, balok tepi, atau lantai—yang kemungkinan besar memerlukan perawatan atau perubahan.

Pada area yang melintasi sambungan ekspansi atau pondasi berbeda, solusi hybrid dengan bagian baut fleksibel dan las selektif telah mencegah banyak perbaikan rumit di lapangan. Desain campuran ini memberikan penghematan biaya nyata dan fleksibilitas jangka panjang.

Jika tata letak pabrik atau peralatan produksi bisa berubah (dan hampir selalu berubah), platform baja yang kaku dan sepenuhnya custom adalah resep pemborosan di masa depan.

Desain platform modular menyediakan blok bangunan standar—bagian berulang, sambungan rangka berukuran seragam, serta panel atau tangga yang mudah dilepas.

Saya pernah bekerja dengan klien logistik yang berkembang pesat dan perlu mengonfigurasi ulang lantai konveyor dua kali dalam 18 bulan. Karena kami menggunakan modul standar yang dibaut, kedua upgrade tersebut tidak memerlukan pemotongan, pengelasan, atau menghasilkan debu di fasilitas aktif. Mereka menghemat lebih dari 35% biaya material dan tenaga kerja, serta mempertahankan uptime hampir 100%.

Gunakan desain modular sejak awal jika:

Jalur proses kemungkinan akan bertambah atau berkurang

Anda membutuhkan kecepatan saat pemasangan awal maupun modifikasi

Platform mungkin dipindahkan ke fasilitas lain

Biaya tenaga kerja lokal membuat pengelasan di lokasi menjadi mahal atau lambat

Mintalah contoh rangka platform modular dari pemasok, pastikan semua lubang telah diprebor dan diberi label, serta konfirmasi bahwa semua sambungan baut menggunakan pola standar. Modularitas menggantikan biaya sekali pakai dengan fleksibilitas jangka panjang.

Jika orang, alat, atau bahkan lengan robot tidak dapat mencapai peralatan penting, setiap perbaikan akan memperpanjang downtime. Kebutuhan akses harus dipertimbangkan sejak sketsa desain pertama.

Desain perawatan yang baik mencakup:

Jalur jalan minimal 600 mm (~24 inci) untuk pergerakan aman

Tangga permanen atau ladder tetap di setiap titik kontrol dan inspeksi utama

Grating lantai atau hatch yang dapat dilepas di area servis umum (katup, motor, sensor)

Railing dan sistem perlindungan jatuh pada setiap ketinggian di atas 1 meter

Saya pernah menghabiskan malam di lokasi saat shutdown commissioning, hanya karena bagian struktur harus dipotong atau diangkat untuk mengakses sensor atau katup yang terlewat.

Dalam satu proyek peningkatan kilang, perubahan desain platform sederhana dengan menambahkan panel akses berhasil memangkas waktu shutdown dari empat hari menjadi satu hari, menghemat puluhan ribu dolar biaya lembur. Akses yang buruk merugikan moral pekerja, memperlambat jadwal, dan bahkan dapat membatalkan sertifikasi keselamatan.

Jangan menunda aspek perawatan—libatkan tim maintenance sebelum gambar final disetujui.

Detail kode yang terlewat atau inspeksi las yang dilewati mungkin tidak terlihat saat konstruksi, tetapi pasti muncul dalam bentuk biaya tambahan atau laporan keselamatan. Kepatuhan bukan sekadar dokumen—ini soal kelangsungan operasi.

Untuk setiap platform, pastikan Anda:

Meninjau standar lokal, nasional, dan internasional (jika ekspor), seperti OSHA, ISO 9001, EN 1090, AISC, dan lainnya

Menentukan proses QA/QC secara jelas—termasuk inspeksi las, ketertelusuran material, pemeriksaan ketebalan pelapisan, dan uji torsi baut

Melibatkan insinyur struktur dan pemasok bersama-sama saat merencanakan sertifikasi

Memilih pemasok dengan sertifikasi pihak ketiga yang masih berlaku dan dapat diverifikasi

Saya pernah menangani proyek di mana keterlambatan sertifikasi menunda pembukaan pabrik selama berminggu-minggu, menyebabkan kerugian pendapatan lebih dari USD 120.000.

Perencanaan kode dan inspeksi sejak dini—dengan biaya nyaris nol—mencegah pembengkakan anggaran dan jadwal, menjaga kepuasan asuransi, dan yang terpenting, melindungi keselamatan pekerja.

Desain yang sempurna di atas kertas tidak ada artinya jika menimbulkan kekacauan di lapangan. Memikirkan instalasi sebelum desain difinalkan adalah asuransi jadwal terbaik.

Langkah penting untuk instalasi yang lancar:

Pemetaan rute transportasi: pastikan modul dapat melewati jembatan atau pintu bongkar sempit

Membagi struktur untuk pengiriman bertahap: waktu crane mahal, modul kecil lebih efisien

Mengurutkan semua pekerjaan selama instalasi: apakah listrik atau piping harus masuk sebelum atau sesudah balok tertentu?

Merakit sebanyak mungkin di pabrik: modul besar dengan hardware lengkap menghemat hari kerja lapangan

Gunakan gambar perakitan yang jelas, diberi kode warna dan nomor komponen

Dalam proyek energi besar di AS, kami mengirim sub-assembly platform tepat waktu untuk pemasangan. Tim kami memberi label warna pada balok, menyediakan toolkit untuk setiap modul, dan menyesuaikan pengiriman dengan jam akses lokasi.

Konstruksi selesai hampir tiga minggu lebih awal, menghemat sekitar USD 65.000 dari anggaran. Perencanaan logistik sejak awal sama pentingnya dengan desain struktur itu sendiri.

Platform baja yang paling andal dibangun di atas analisis beban yang akurat, pemilihan material dan sambungan yang tepat, desain modular, fokus pada perawatan, kepatuhan standar yang ketat, kontrol kualitas, serta strategi instalasi sejak awal—semuanya didukung oleh pemasok yang bertindak sebagai mitra proyek, bukan sekadar penjual.