الوقت:2025-12-18 07:21:11 المصدر:S ButtonM ehChen الهيكل الصلب

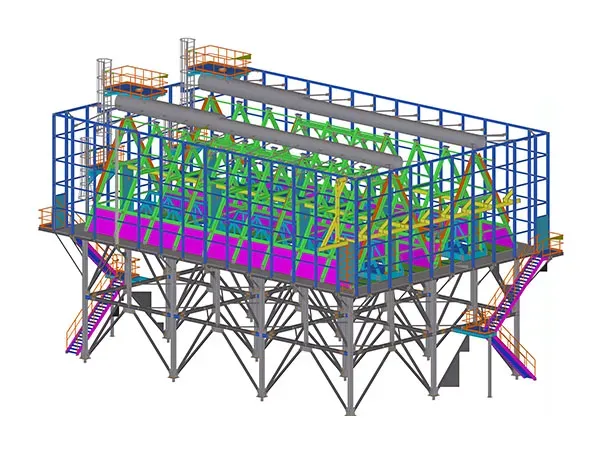

كيفية إنشاء منصات دعم فولاذية آمنة، قابلة للتكيف، وفعّالة من حيث التكلفة للمعدات الثقيلة

محاور التصميم الأساسية

تحليل الأحمال: لا تستخف بالقوى الديناميكية

اختيار المواد: أكثر من مجرد درجة فولاذ

تصميم الوصلات والروابط: التثبيت بالمسامير أم اللحام

التصميم المعياري والتوسّع المستقبلي: صمّم للمستقبل

الصيانة وإمكانية الوصول: لا تتجاهل العامل البشري

الامتثال ومعايير السلامة

ضمان الجودة والتفتيش

تخطيط التركيب — لا تدع الخدمات اللوجستية تعرقل المشروع

غالبًا ما تكون أعطال منصات الدعم الفولاذية نتيجة لتفاصيل تم تجاهلها أو قرارات متسرعة. حتى قادة المشاريع ذوي الخبرة قد يواجهون تكاليف خارجة عن السيطرة أو مخاطر سلامة جسيمة إذا لم تُطرح الأسئلة الصحيحة منذ البداية.

عند تصميم منصات دعم فولاذية للمعدات الصناعية الكبيرة، يجب تحليل جميع أنواع الأحمال بدقة، واختيار الفولاذ الأنسب لبيئة التشغيل، وتحديد استراتيجية الوصلات المناسبة، والتخطيط للتعديلات المستقبلية، وتصميم المنصة مع مراعاة سهولة الصيانة، والالتزام بجميع الأكواد والمعايير، وضمان التفتيش الصارم، ووضع خطة تركيب واقعية ومفصلة.

لقد شاهدت مشاريع كاملة تتعطل بسبب إغفال خطوة واحدة فقط، وغالبًا بعد استثمارات ضخمة. منصة الدعم الفولاذية ليست مجرد رف صلب لوضع المعدات؛ بل هي نظام هندسي متكامل يجب أن يتماشى مع تغير احتياجات الإنتاج، وأساليب عمل الأفراد، والخطة طويلة المدى للمؤسسة. كل قرار — من طريقة ربط الكمرات إلى كيفية وصول العاملين إلى لوحة التحكم — يتراكم أثره على مدى عمر المنشأة.

دعونا نفصل لماذا يُعد كل قرار بالغ الأهمية، وأين يمكن أن تربح أو تخسر في التصميم والتشغيل.

تجاهل الأحمال الديناميكية أو الاعتماد على تقديرات تقريبية تستند فقط إلى الوزن الساكن هو خطأ شائع ومكلف. تحتاج المصانع إلى فهم كيفية تأثير كل قوة محتملة على المنصة يومًا بعد يوم.

يجب تصميم منصة الدعم الفولاذية لتحمل الأحمال الساكنة (وزن المعدات أثناء السكون)، والأحمال الديناميكية (القوى الناتجة عن الحركة والتشغيل)، وأحمال الصدمات (مثل سقوط الأدوات)، والرياح، وفي بعض المناطق، تأثيرات الزلازل. يحدث الفشل عندما لا يتم احتساب اهتزاز المعدات أو عند استخدام أوزان “متوسطة” فقط في الحسابات.

على سبيل المثال، شاركتُ ذات مرة في مشروع تم فيه تركيب ضاغط بوزن 15 طنًا دون مراعاة اهتزازات بدء التشغيل. بعد أقل من عام، ظهرت تشققات دقيقة في لحامين على الكمرات الرئيسية. اضطررنا لاستخدام حساسات خاصة، وإرسال البيانات لإجراء محاكاة، ثم تصميم صفائح تقوية فقط للحفاظ على صلاحية المنصة للاستخدام.

المحاكاة الديناميكية، خاصة مع المعدات الثقيلة المتحركة، استثمار صغير بعائد كبير. إذا كنت تدعم معدات دوّارة ثقيلة، فلا تعتمد أبدًا على الأحمال الساكنة وحدها.

اطلب من مهندسك تفصيلاً واضحًا مثل التالي:

| نوع الحمل | كيفية تولده | مثال على الفشل عند تجاهله |

|---|---|---|

| ساكن | وزن المعدات أثناء السكون | انحناء دائم في الكمرات |

| ديناميكي | الحركة / الاهتزاز أثناء التشغيل | تشققات عند الوصلات الملحومة أو المثبتة |

| صدمات | تفريغ مفاجئ، سقوط أدوات | انبعاج الكمرات، قصّ الوصلات |

| زلزالي | الزلازل الإقليمية / اهتزازات المنشأة | انهيار جزئي أو كلي |

| رياح | للمنصات الخارجية أو المكشوفة | حركة جانبية وعدم استقرار |

أوصي بإجراء محاكاة باستخدام دورات الأحمال الفعلية، ومراجعة دراسات حالة لموردين لديهم تطبيقات مشابهة، والتحقق دائمًا من قيم القوى القصوى. الموثوقية طويلة الأمد تبدأ من هذه الخطوة، لا من الاعتماد على “قواعد عامة”.

تفرض البيئات الصناعية المختلفة تحديات متباينة جدًا على منصات الدعم الفولاذية. اختيار المادة لا يقتصر على جداول الأحمال؛ بل يتعلق بالتكلفة والمتانة والبيئة وحتى سهولة الصيانة وطريقة الربط.

بالنسبة لمنصة فولاذية، يجب أن تتوافق الدرجة الأساسية (مثل Q235، Q345، ASTM A36، أو A572) مع متطلبات الأحمال — لا مجال للتخمين. لكن يجب أيضًا معالجة مخاطر التآكل، وتقلبات درجات الحرارة، والتعرض للمواد الكيميائية، وحتى مدى سهولة صيانة الأجزاء.

ساعدتُ ذات مرة عميلًا في قطاع الطاقة الساحلية على استبدال مواصفات فولاذ مقاوم للصدأ مرتفعة التكلفة بفولاذ كربوني مجلفن بالغمس الساخن وبسماكات مناسبة. وفرت طبقة الجلفنة حماية ممتازة ضد الملح والرطوبة لسنوات، كما استطاعت فرق الصيانة إعادة طلاء المناطق المتضررة بسهولة. النتيجة كانت توفيرًا يقارب 18% من التكلفة الأولية وتقليلًا كبيرًا في مشاكل الصيانة المستقبلية.

عند اختيار المواد، احرص على طلب ما يلي:

درجة الفولاذ وشهادات المصنع

مستوى التعرض للتآكل (وهل تحتاج إلى جلفنة، طلاء إيبوكسي، أو أنظمة طلاء خاصة)

المناخ المحلي: برودة شديدة، حرارة عالية، أو هواء بحري

المواد الكيميائية في الموقع: أحماض، أبخرة، أو مذيبات — وغالبًا ما تُكتشف متأخرًا

استراتيجية الصيانة: هل يمكن ترميم الطلاء موضعيًا أم يلزم استبدال العضو بالكامل؟

لا تبالغ في اختيار فولاذ “أقوى” دون موازنة ذلك مع الحماية البيئية وسهولة الصيانة. في كثير من الحالات، نوع التشطيب هو العامل الحاسم في متانة المنصة وتكلفتها، وليس الدرجة وحدها.

الوصلات هي العامل الحاسم في عمر أي هيكل فولاذي. اختيار استراتيجية غير مناسبة قد يقلل عمر الخدمة أو يفرض تكاليف إصلاح باهظة. المسألة ليست اختيارًا ثنائيًا.

توفر الوصلات الملحومة صلابة عالية في المناطق ذات الإجهاد المستمر أو الاهتزاز — وهو أمر حاسم عند دعم مضخات أو محركات أو توربينات دوّارة.

في المقابل، تتميز الوصلات المثبتة بالمسامير بسرعة التركيب، وسهولة الفحص على المدى الطويل، والأهم أنها تسهّل التعديلات المستقبلية أو توسعة المنصات.

في مشروع لمنشأة شحن شاركتُ فيه، خُطط لاستخدام وصلات مثبتة فقط، لكن الاهتزاز الناتج عن السيور الناقلة تسبب في مشاكل. إضافة لحامات في نقاط الإجهاد الحرجة استقرت المنصة وتجنب العميل توقفات مكلفة.

قاعدتي العملية: استخدم اللحام حيث تكون مسارات الأحمال الأعلى أو حيث تكون الحركة حرجة (الأعمدة الرئيسية، الكمرات الأساسية). واستخدم الوصلات المثبتة عالية الجودة للأجزاء سهلة الوصول — مثل الدرابزين، كمرات الحواف، أو الأرضيات — حيث يُحتمل إجراء صيانة أو تعديلات مستقبلية.

عند تقاطع المنصات مع فواصل تمدد أو أساسات مختلفة، أثبتت الحلول الهجينة (وصلات مرنة مثبتة مع لحامات انتقائية) فعاليتها في تجنب عشرات التعديلات المعقدة في الموقع. هذا النهج المتوازن يحقق وفورات حقيقية ويمنح مرونة مستقبلية.

إذا كانت مخططات المصنع أو المعدات الإنتاجية مرشحة للتغيير — وهو أمر شبه مؤكد — فإن منصة فولاذية جامدة ومصممة خصيصًا دون مرونة ستكون مصدر هدر مستقبلي.

يوفر التصميم المعياري وحدات بناء قابلة للتكرار، ووصلات قياسية، وألواح أو سلالم يمكن فكها بسهولة.

عملتُ سابقًا مع عميل في قطاع الخدمات اللوجستية كان بحاجة لإعادة تهيئة طابق السيور مرتين خلال 18 شهرًا. بفضل الوحدات القياسية المثبتة بالمسامير، لم تتطلب التعديلات أي قطع أو لحام، ولم تنتج غبارًا داخل منشأة عاملة. وفّر ذلك أكثر من 35% من تكاليف المواد والعمالة، وحافظ على استمرارية التشغيل شبه الكاملة.

اختر التصميم المعياري منذ البداية إذا:

كان خط الإنتاج قد يتوسع أو يتغير قريبًا

كنت بحاجة إلى سرعة في التركيب الأولي والتعديلات اللاحقة

كنت تفكر في نقل المنصة مستقبلًا إلى موقع آخر

كانت تكاليف العمالة المحلية تجعل اللحام في الموقع بطيئًا أو مكلفًا

اطلب من المورد أمثلة على منصات معيارية، وتأكد من أن الأجزاء مثقوبة ومعلّمة مسبقًا، وأن جميع الوصلات تستخدم أنماط تثبيت قياسية. التصميم المعياري يحوّل التكاليف الجامدة إلى مرونة طويلة الأمد.

إذا لم يتمكن الأفراد أو الأدوات — أو حتى الأذرع الروبوتية — من الوصول إلى المعدات الحرجة، فإن أي عملية صيانة ستضاعف زمن التوقف. يجب أن تُدرج متطلبات الوصول من أول مخطط تصميمي.

يشمل التصميم الجيد للصيانة:

ممرات بعرض لا يقل عن 600 مم (حوالي 24 بوصة)

سلالم ثابتة أو سلالم عمودية عند كل نقطة تحكم أو فحص رئيسية

شبكات أرضية قابلة للإزالة أو فتحات وصول في مناطق الخدمة المتكررة

درابزين وأنظمة حماية من السقوط عند كل ارتفاع يزيد عن متر واحد

قضيتُ ليالي في مواقع التشغيل الافتتاحي حيث اضطرت الفرق إلى قطع أو رفع أجزاء كاملة فقط للوصول إلى حساس أو صمام تم إغفاله.

في أحد مشاريع تحديث المصافي، أدى تعديل بسيط في تصميم المنصة لإضافة فتحات وصول إضافية إلى تقليص زمن التوقف المخطط من أربعة أيام إلى يوم واحد، موفرًا عشرات الآلاف من تكاليف العمل الإضافي. ضعف إمكانية الوصول يؤثر سلبًا على السلامة والمعنويات والجداول الزمنية وحتى شهادات السلامة.

لا تؤجل الصيانة إلى النهاية — أشرك فريق الصيانة قبل اعتماد الرسومات النهائية.

قد يمر تفصيل مخالف أو فحص لحام متجاهل أثناء التنفيذ، لكنه سيظهر لاحقًا على شكل تجاوزات مالية أو تقارير سلامة سلبية. الامتثال ليس مجرد أوراق — بل هو أساس بقاء المنشأة.

لكل منصة، تأكد من:

مراجعة المعايير المحلية والوطنية والدولية عند التصدير (مثل OSHA، ISO 9001، EN 1090، AISC وغيرها)

تحديد إجراءات ضمان الجودة بوضوح: فحص اللحام، تتبع المواد، قياس سماكة الطلاء، واختبارات شدّ المسامير

إشراك المهندس الإنشائي والمورد معًا في التخطيط للاعتماد؛ لا تفترض أن المورد سيكتشف كل شيء

اختيار موردين يحملون شهادات طرف ثالث سارية وواضحة — واطلب الاطلاع عليها قبل التعاقد

أدرتُ مشروعًا توقف فيه افتتاح المصنع لأسابيع بسبب تأخير في إجراءات الاعتماد، مما أدى إلى خسارة تجاوزت 120,000 دولار من الإيرادات.

التخطيط المبكر للامتثال والتفتيش — بتكلفة شبه معدومة — يمنع انفجار الميزانية والجدول الزمني، ويُرضي شركات التأمين، والأهم أنه يحمي العاملين.

أعظم تصميم على الورق لا قيمة له إذا تسبب في فوضى بالموقع. التفكير في التركيب قبل تثبيت التصميم هو أفضل ضمان للجدول الزمني.

خطوات أساسية لتركيب سلس:

تحديد مسارات النقل: هل تمر الوحدات تحت جسور أو عبر مداخل ضيقة؟

تقسيم الهيكل للتسليم المرحلي: وقت الرافعات مكلف، والوحدات الصغيرة المعلّمة توفر الوقت

تنسيق تسلسل جميع الأعمال: متى يحتاج الكهربائيون أو عمال الأنابيب الوصول؟

تجميع أكبر قدر ممكن في المصنع: وحدات أكبر مع ملحقاتها تقلل أيام العمل الميداني

استخدام رسومات تركيب واضحة ومُرمّزة بالألوان وأرقام أجزاء لتفادي الارتباك وإعادة العمل

في مشروع طاقة كبير في الولايات المتحدة، سلّمنا وحدات المنصة في الوقت المناسب للتركيب. قمنا بترميز الكمرات بالألوان، وتوفير مجموعات أدوات لكل وحدة، ومواءمة التسليم مع ساعات الوصول للموقع.

اكتمل البناء قبل الموعد بما يقارب ثلاثة أسابيع، وتم توفير نحو 65,000 دولار من الميزانية. التفكير المبكر في اللوجستيات لا يقل أهمية عن التصميم نفسه — لا تترك تخطيط التركيب “لمرحلة لاحقة”.

تعتمد أكثر منصات الدعم الفولاذية موثوقية على تحليل دقيق للأحمال، واختيار المواد والوصلات المناسبة، واعتماد التصميم المعياري، والتركيز على الصيانة، والالتزام الصارم بالمعايير، وضمان الجودة، والتخطيط المسبق للتركيب — وكل ذلك بدعم من مورد يعمل كشريك حقيقي في المشروع.